在现代电子工业中,镍金镀层因其出色的焊接性能和保护作用,被广泛应用于元器件和印制电路板(PCB)的表面处理。然而,当镀层工艺存在缺陷时,不仅无法达到预期的保护效果,还可能引发严重的焊接质量问题。本文通过一系列精密的分析手段,对镍金镀层焊接不良的失效案例进行了深入研究,揭示了失效的原因,并提出了相应的改进措施。

镍金镀层的重要性

镍金镀层由镍和金两种金属构成,镍层作为阻挡层,防止铜原子和金原子间的相互扩散,避免孔隙和氧化问题的发生,从而保持焊接面的可焊性。金层则因其优异的导电性、抗氧化性和稳定性,为焊接面提供了额外的保护。然而,多层金属镀层的工艺要求较高,任何工艺缺陷都可能导致焊接质量问题。

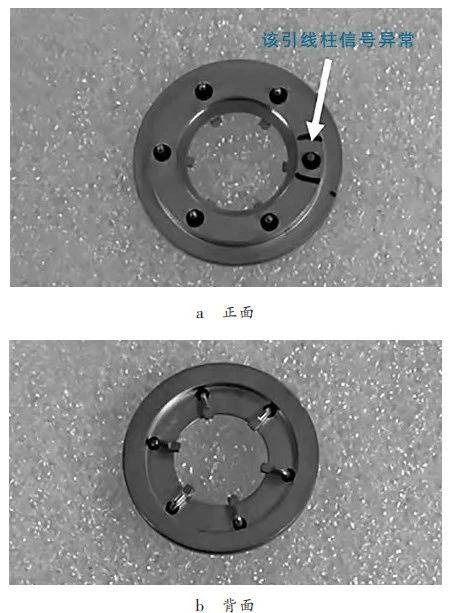

失效样品的外观

分析手段

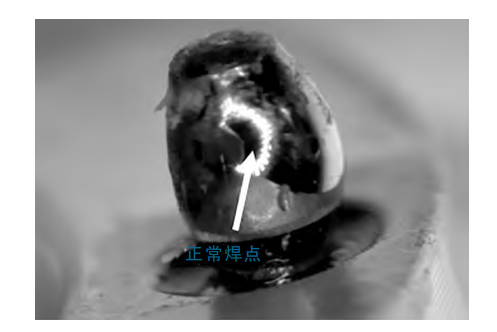

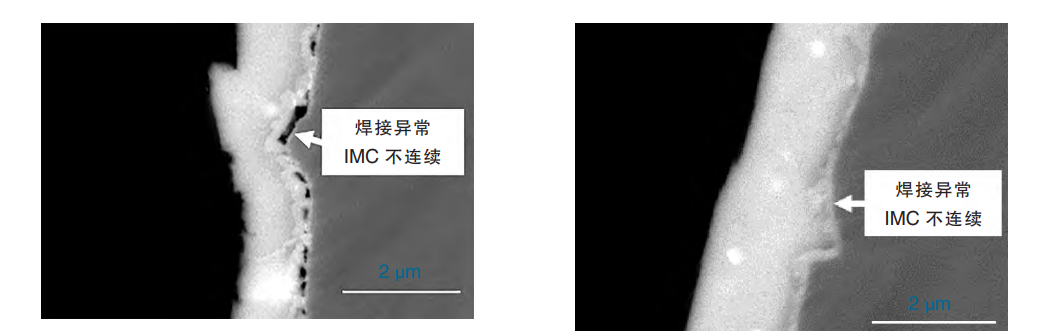

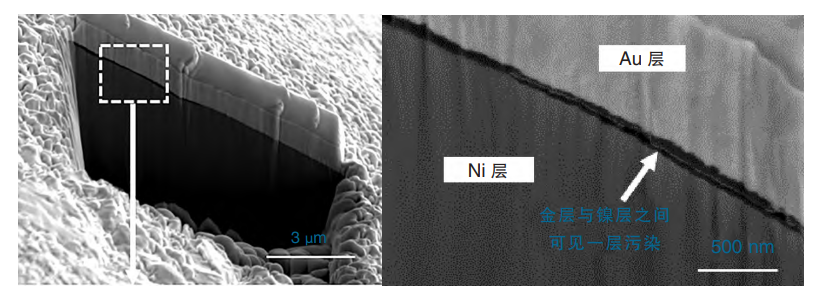

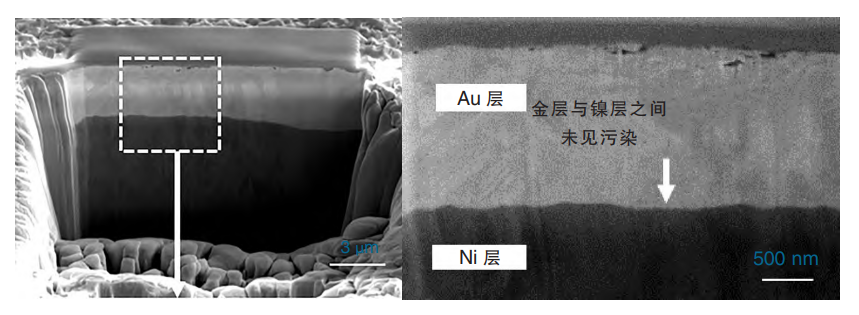

为了深入探究镍金镀层焊接不良的原因,研究人员采用了多种分析手段。金相切片技术用于观察引线柱焊点的横截面,揭示了焊接质量的微观结构。SEM&EDS技术则用于分析焊点表面和截面的微观组织形貌及成分,提供了元素分布和化学状态的详细信息。FIB技术通过离子束剥离表面原子,加工出微、纳米级的表面形貌,为观察提供了更高的精度和清晰度。金鉴实验室提供的Dual Beam FIB-SEM业务,包括透射电镜(TEM)样品制备,材料微观截面截取与观察、样品微观刻蚀与沉积以及材料三维成像及分析等。

研究发现

研究结果显示,引线柱的金层和镍层之间存在污染物,这些污染物导致金层与镍层之间的结合力下降,最终导致金层脱落,镍层裸露。在焊接过程中,由于污染物的阻隔,焊料无法与镍层形成连续的金属间化合物(IMC),导致引线柱润湿不良,焊接质量下降。这种润湿不良的焊接质量问题进一步导致了产品输出信号的阶跃跳变,影响了产品的可靠性。

污染物来源分析

研究人员对污染物的来源进行了分析,提出了几种可能的原因。首先,镀镍槽中可能存在油或其他有机物,这些物质可能在电镀过程中附着在产品表面。其次,产品在镀镍后可能被手触摸,从而引入了污染物。此外,如果镀镍后的产品清洗不彻底,残留的Ni2+在进入镀金液时,可能会因pH值升高而水解生成氢氧化镍等碱式盐,这些物质也会附着在镀件表面,成为污染物。

改进建议

针对上述分析结果,建议生产厂家对镀镍金工艺过程进行全面排查和改善。首先,应检查和清洁镀镍槽,确保槽内无油或其他有机物。其次,应加强操作人员的培训,避免用手直接触摸镀镍后的产品。此外,应优化清洗流程,确保产品在进入镀金液前彻底清洗干净。通过这些措施,可以减少污染物的产生,提高焊接质量,从而提升产品的可靠性。

结论

镍金镀层焊接不良的失效案例进行分析,揭示了污染物在镍金镀层中的危害,为电子装联工艺和电子元器件可靠性研究提供了宝贵的经验和改进方向。通过改进镀镍金工艺,可以有效提高焊接质量,确保电子产品的可靠性和稳定性。

发表评论 取消回复