由于LED技术的发展,车灯的造型和品牌辨识度不再仅仅取决于日行灯、转向灯,位置灯的造型,远近光LED模组的造型和品牌辨识度也越来越重要,过去用少数几个标准化氙灯模组或卤素模组而吃遍天下的时代已经一去不复返了!各种造型新颖,功能复杂的大灯层出不穷。例如下图的几个车灯:

凯迪拉克 LYRIQ,远近光为外侧一排9个竖直排布的小模组GMC HUMMER EV, 远近光模组藏在前贯穿下面。

HYUNDAI STARIA ,8个小模组实现远近光

同时LED矩阵、LED像素、DMD等新技术的不断出现,增强了汽车前照灯和远近光模组的复杂性。led的数量从个位数增加到上百颗,透镜模组的数量从1个增加到6个以上,同时,模块的尺寸迅速从70mm减小到25mm,甚至更小的尺寸。。。

例如奔驰 新S-class的大灯内,包含有3个远近光模组,分布是广角近光模块+84像素模组+DMD模组。

所有这些技术创新都带来了生产工艺的创新,特别是对于微小零件,如微光型透镜,微螺钉、微硅胶透镜……,怎么精确定位、怎么控制微缺陷等都是个问题。因此生产工艺能力的提升是制造功能强大、性能稳定的led模组的关键。对灯厂来说,其目的是提供尽可能小尺寸,造型新颖和光学性能稳定的模组产品。因此在未来的几年里,产品和生产工艺的相互影响将是成功开发新造型和新功能led模组的关键。ADB 回顾

我们先来简单回顾一下ADB模组的光学原理。以便能更好地过度到工艺生产和产品的可制造性上。车灯的照明模组。一般可以实现近光,常规远光,ADB矩阵远光,ADB像素远光功能。我们把重点放在需要精确对焦和微调的矩阵模组和像素模组上,矩阵和像素模组是一种自适应的远光,简称ADB模组,通过对远光光型进行空间离散化。完整的远光光型由led模组内的多个子光型相互叠加产生。光型相互叠加的方案是ADB模组的常见解决方案,其优点是显而易见的:模组数量少、光型均匀性高、Emax性能好。

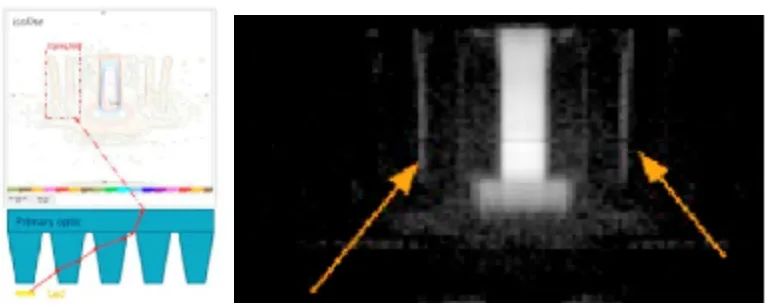

车灯模组设计部门理论上可以设计一个完美的ADB模组,但最终的产品需要匹配工厂生产线和装配线的公差。所有模组零件都必须在尺寸公差范围内才能保证ADB模组的质量要求和性能稳定因此所有ADB模组的一个通常生产难点是:如何确保光型的质量和性能?在解决这个问题之前,我们有必要了解一些常见的降低ADB模组性能的生产缺陷。ADB模组装配线的第一个难点是Led与光学内透镜的对焦,它是光学效率的关键,好的对焦可以实现更优的能耗,更少的CO2排放。而失焦会产生串光的缺陷。ADB模组的内透镜可以是一个聚光透镜,聚光透镜的入光口要和led的朗伯发射光对准。聚光透镜的入光口通常都进行了光学设计,以保证能收集绝大部分的led发射光。但是也有少部分led的光无法被收集,可能进入相邻的聚光透镜并传播,最后在车前形成杂散光。因此杂散光的强度与led和聚光透镜的位置息息相关。

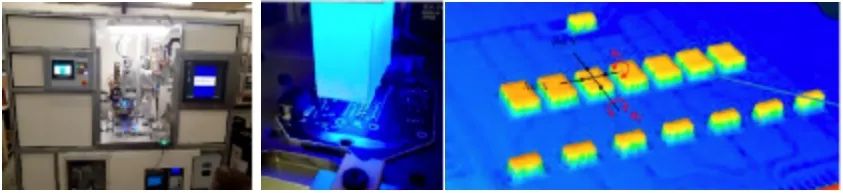

Led和内透镜的对焦非常重要,对生产工艺来说是个挑战。一般当前ADB模组的光学设计中允许的位置误差为+/-50μm。第二个挑战是确保光型的整体均匀性,特别是对有特殊光强要求的相邻两个led像素。如果我们截取一个像素的水平截面,光强的截面近似是个梯形。这两个梯形之间的结合点需要一半光强时才能融合得较好和拥有光型的均匀性(图3)。如果低于此值,会导致这两个分区之间的间隙有一个阴影(图4)。图3:左图:像素强度完美混合 右侧:产生阴影的缺陷。当长时间驾驶时,有阴影的远光会显著分散注意力,增加精神负荷,从而导致驾驶员疲劳,成为安全隐患。因此完美的像素对焦和光型的均匀性是第二个工艺难点。第三个挑战与模组的光型叠加有关。叠加有一些优点,比如Emax、封装、一致性等,但也有一些缺点。我们举一个矩阵模组的例子,由四排子模组叠加以产生完美光型的矩阵模组,由于有制造工艺的误差原因,叠加不可能完美,有可能会导致光型的变形。宽度为A°的阴影可能在A+2*B°的范围值内变化。具体的解释参考下面的原理图,红色箭头表示子模组的错位(图5)。光型变形角度B°是基于机器人精度与光学系统焦距之间的一个对应关系。如果由于光型重叠不好而导致阴影的宽度增加,则需要关闭更多的led以保证ADB的法规。这就意味着光线变弱,驾驶条件变差。因此为了使路面上的光线足够亮,一个高精度的对焦机器人是很重要的。如果我们仅考虑垂直方向上的焦点错位,而不考虑水平对焦,那么这点和上一点的装配工艺类似,但对最终用户的影响不同。垂直对焦偏差将在近光的结合部产生一条阴影或高亮的条纹,会给驾驶员带来不适(图6)。垂直对焦范围是基于水平光型锐度和光型宽度的一个函数,通常在+/-0.2°之间。在分析了模组本身的缺陷后,我们把视野放大到整个大灯,矩阵模组、像素模组或DMD模组本身的设计性能可以是完美无缺的,但由于要和其它的模组组合使用,比如像素84模组和近光广角模组的组合,DMD模组和矩阵模组以及近光模组的组合等。如果对焦不准,则性能会大受影响。同时由于汽车需要符合法规,如果对焦不准,则必须在光学系统上增加余量。将会导致一个更宽的阴影(图7),车辆周围更少的光和更短的激活时间。阴影尺寸越大,激活时间越短,行车安全性越低。例如,对于250m远的来车,在标准对焦公差+/-0.1°的情况下,ADB模组允许@4m的防眩光阴影。但是如果公差加大到+/-1°,则阴影宽度要乘以3,即产生的是12m宽的防眩目阴影。为了确保光学内透镜和Led之间的位置能调整,灯厂的装配机器人必须根据Led的位置来调节内透镜的位置x,y,θ因此车灯厂有必要开发一套特殊设备并实现工业化,以满足这些新的工艺要求(图8)。

同时在光检控制顺序中,需要引入新的像素控制和光型均匀性控制。为了达到客户的技术要求,也可以使用新的超高清摄像机和新的视觉算法。为了保证ADB子模块之间的水平和垂直调节,装配工艺必须确保每个模块在不同方向(x,y,Ө)上的位置。要实现此操作,必须遵循以下顺序:为了达到这一目标,灯厂有必要开发并工业化一种由机器人自动移动的对焦和固定位置的集成设备。为了实现完美的叠加,机器人必须自动实时工作。

如今,灯厂开发了越来越多的ADB模组。导致产品和工艺之间的联系越来越重要,两者的互相协作是成功量产的关键。ADB模组的最终性能取决于研发初期设计目标和工艺生产能力之间的良好平衡。车灯造型有尺寸小巧、形状多变、点亮性能均匀的要求,从而需要研发新的ADB模组,那么这种新造型也会间接地对生产工艺产生影响,比如新的工作台、新的装配线、高清摄像头等新技术的应用、新的六轴机器人等。产品上的创新也会导致工艺生产上的创新,从而才能在夜间驾驶条件下提供更好的道路照明性能。

发表评论 取消回复