阐述了车灯面罩注塑形成应力纹产生的机理,从模具水路设计,表面粗糙度,成型工艺,材料流动性,产品设计等方面提出减轻应力纹的措施。

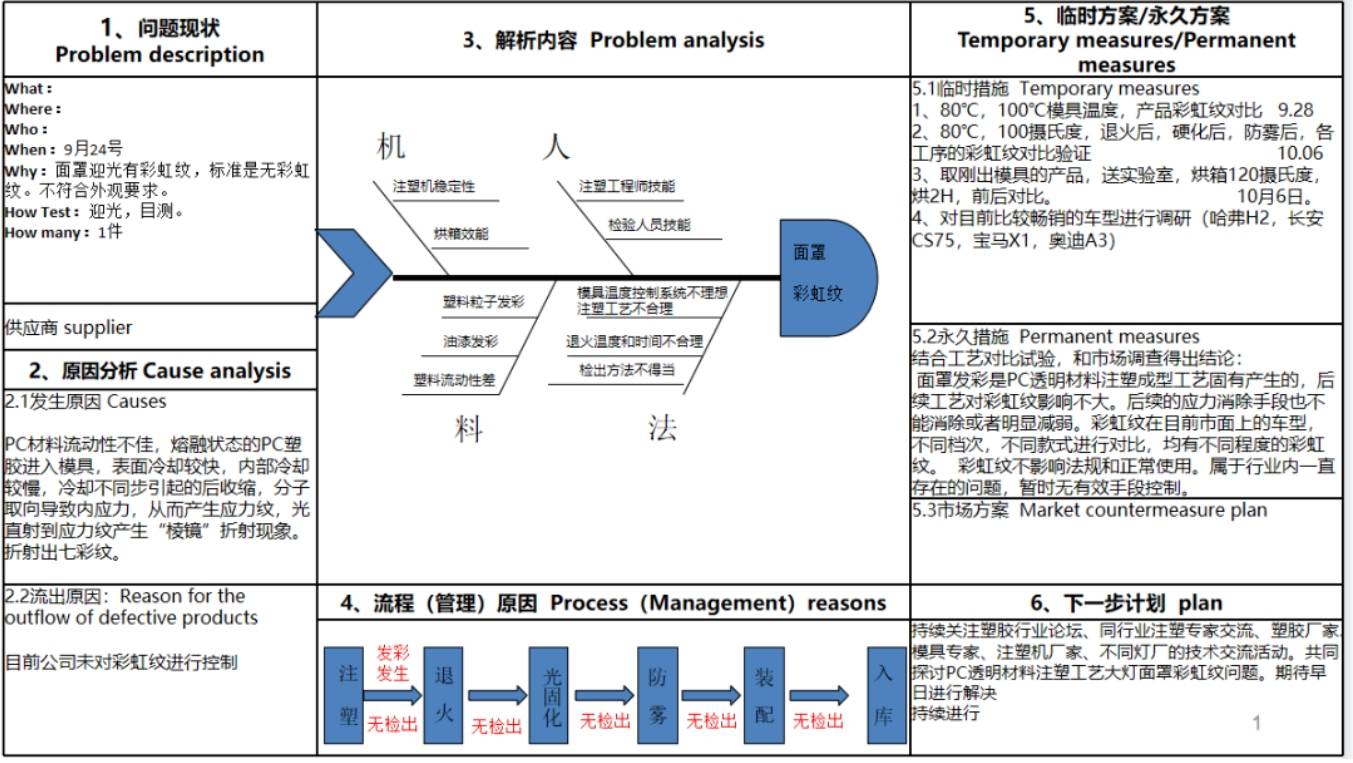

一、问题现状

车灯面罩属于大面积薄壁件,生产工艺为注塑生产,原料采用具有优良机械性能的聚氨酯(PC),在注塑成型后,表面往往会产生一种应力纹,逆光观察有七彩的效果,通常被叫做彩虹纹。经常被汽车主机厂投诉。车灯厂家往往组织技术人员分析,往往没有有效的解决手段。

二、产生机理

熔融状态的PC塑胶进入模具后,表面冷却较快,内部冷却较慢,冷却不同步引起的后收缩,分子取向导致内应力,从而产生应力纹,光直射到应力纹产生“棱镜”折射现象。折射出七彩纹。

针对不同步产生的应力纹,原因从以下方面进行阐述:

2.1模具粗糙度方面的影响:

模具型腔与型芯的粗糙度差异,型腔的粗糙度低,熔融塑胶接触粗糙度低的一侧,流动的快。型芯的粗糙度高,熔融的塑胶在接触粗糙度高的一侧流动性慢。料流一侧快一侧慢,类似滚动前行的产生紊流,微观上分子取向不规则,产生内应力。宏观上前面表面凝固的原料,被后面进来的料子滚动产生推动产生滑移和补缩,表面的料出现密度不同的状态。密度不同,光的折射率不同。产生彩虹纹。

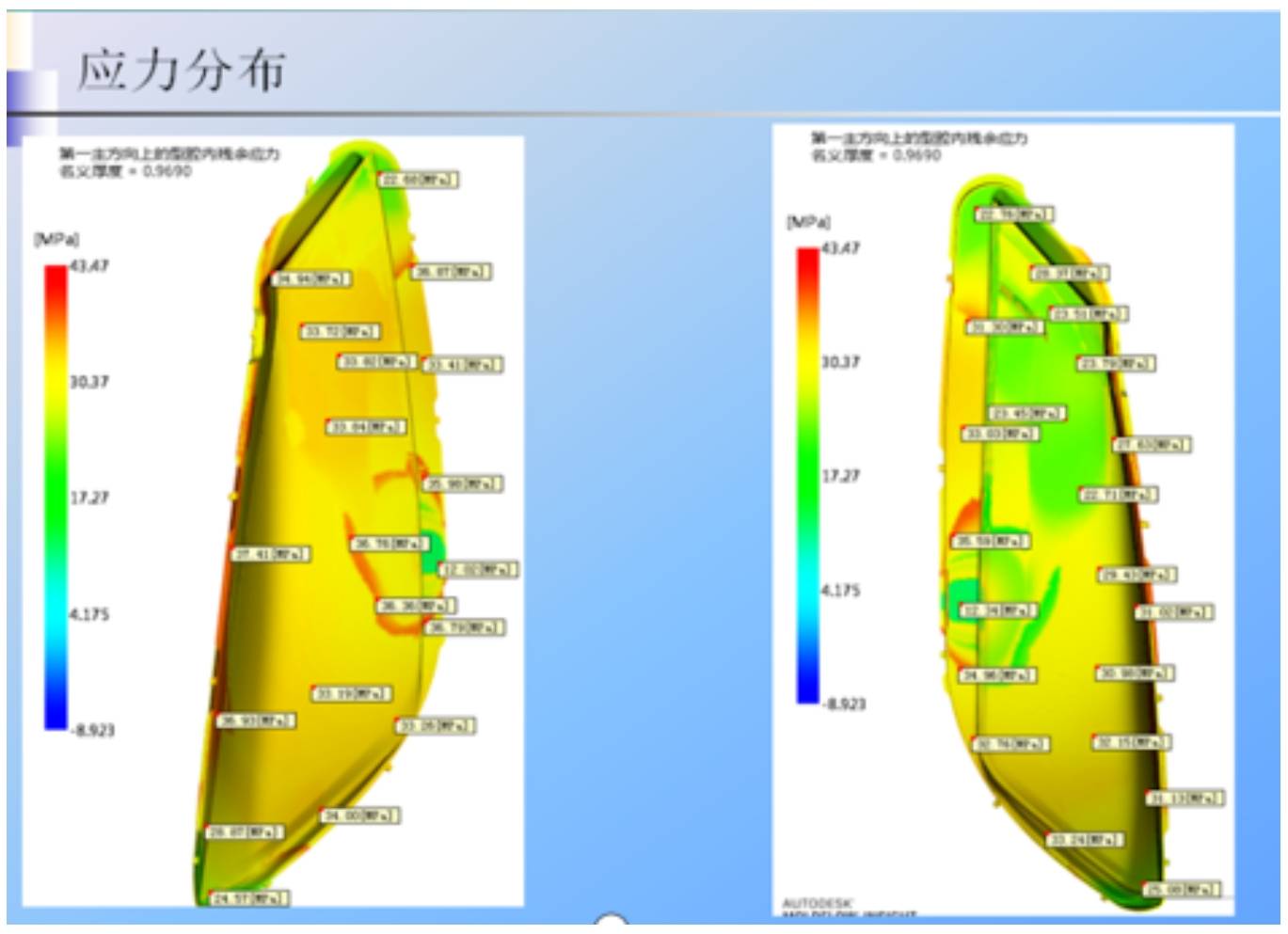

2.2模具温度不平衡方面的影响:

模具由于产品结构影响,导致水路设计分布不合理,会产生各区域的温差。料流进入模具后,在不同区域的冷却速度不一致。会产生凝固的速度不一致。在注塑冷却阶段,在工艺保压的作用下,先凝固的部分产生滑移,直到所有的表面均已凝固位置。产生滑移的部分和后补缩的部分,应力分布不均匀。导致应力纹,在光的折射下。产生彩虹纹。

2.3原料流动性差的影响:

PC材料流动性不佳,在注塑压力的驱使下高压进入模腔,先接触模具表面的,先行凝固,后面的料流推动,被后面进来的料子滚动产生推动产生滑移和补缩,表面的料出现密度不同的状态。密度不同,光的折射率不同。产生彩虹纹。

产品设计:

减少壁厚突变,结构突变的情况。料流更加顺畅,层流比紊流更有利于应力纹的减弱。

成型工艺的影响:

高的料温和高的模具温度,使原料流动更加顺畅,更加快速的充满模腔,减少冷却过程中的温差对应力纹的减弱起到至关重要的作用。

三、解决方案:

3.1减少型芯、型腔的粗糙度差异:

型腔和型芯的表面粗糙度尽可能做到一致。目前行业的普遍现象,是型腔的粗糙度圆圆高于型芯。这样会彩虹纹的影响很大。还有一个误区,光泽度高的面,粗糙度就低。其实不然,光泽度跟粗糙度是两个概念。举个生活中的例子。哈哈镜。光泽度很高,但是粗糙度就很低。

3.2模具温度尽可能平衡:

在设计前期,就要考虑水路排布,尽可能的温度分布平衡。通过模流分析,考虑原料冷却同步的问题。会对应力纹有所改善。

3.3提高原料的流动性有助于改善彩虹纹

试验证明选择流动性好的型号的PC,相对于流动性差的型号的PC。同一副模具,同样的注塑工艺参数,产生的彩虹纹会有改善。但是不能消除。

四、彩虹纹的探测

自然光观察法:

方法一:在晴天的情况下,将产品表面迎着阳光,逆光观察。

方法二:日光灯下,将产品表面迎着日光灯,逆光观察。

方法三:偏光镜观察:将产品放在偏光镜下观察,应力大的地方,彩虹纹严重。

方法四:一种是电子应力检测仪。直接测出产品表面的应力值

分析研究及对比试验

1、80℃,100℃模具温度,产品彩虹纹对比 无明显改善

2、80℃,100摄氏度,退火后,硬化后,防雾后,各工序的彩虹纹对比验证 无明显改善

3、取刚出模具的产品,送实验室,烘箱120摄氏度,烘2H,前后对比。无明显改善

4、对目前比较畅销的车型进行调研(哈弗H2,长安CS75,宝马X1,奥迪A3)均匀不同程度的彩虹纹

五、结合工艺对比试验,和市场调查得出结论:

面罩发彩是PC透明材料注塑成型工艺固有产生的,应力纹产生后,很难发生改变。后续工艺对彩虹纹影响不大。后续的应力消除手段也不能消除或者明显减弱。彩虹纹在目前市面上的车型,不同档次,不同款式进行对比,均有不同程度的彩虹纹。彩虹纹不影响法规和正常使用。属于行业内一直存在的问题,暂时无有效手段控制。

文章转自 微信公众号 车灯开发制造工艺

发表评论 取消回复