1.微波单片集成电路

随着半导体外延技术和微波单片电路工艺的持续进步,微波单片集成电路正朝着高频、多功能和高集成度的方向发展。这种技术使得多种功能,如数控开关、低噪声放大器、移相器、衰减器和功率放大器等,能够集成在单一芯片上,从而显著减小系统体积、降低成本并提高产品可靠性。

目前,大多数微波毫米波多功能芯片主要采用GaAs伪配高电子迁移率晶体管(pHEMT)工艺制造,但关于GaAs pHEMT MMIC的失效分析主要集中在功放芯片、开关芯片等单一功能芯片上,而多功能芯片的失效分析相对较少。

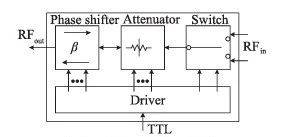

芯片电路图

2.数字工艺

其中一款GaAs 0.25μm pHEMT E/D工艺的数字移相衰减多功能芯片的失效情况进行了深入分析,研究了失效机理,并提出了相应的工艺制程改进方案。该芯片集成了六位数字移相通道、四位衰减通道、吸收式单双掷开关及串口数字驱动电路,采用TTL控制信号,通过背孔方式接地。在使用过程中,该芯片出现了90°移相通道无法恢复的故障,即90°态翻转后不恢复,始终处于开启状态。

3.初步定位

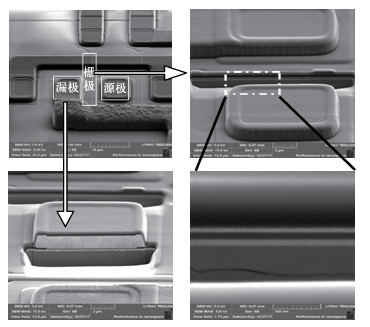

通过对故障芯片的初步定位和EMMI测试,发现故障件和正常件在90°移相通道的数字部分有源区存在明显差异,表明数字部分出现故障,导致微波电路部分持续处于90°移相开启状态。进一步的失效管芯结构分析显示,失效管芯下方存在裂纹,裂纹延伸至导电沟道,导致器件导电沟道断路。裂纹下方观察到形状不规则的孔洞,孔洞附近有金属出现,能谱测试为金元素,表明故障芯片在背孔工艺中出现了多余的刻蚀孔。

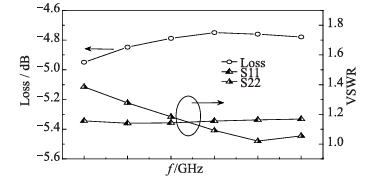

90°移相通道小信号测试结果

4.失效机理分析

芯片背面多余的孔洞可能是由于坚膜温箱内的温度不均匀所致,导致光刻胶的溶剂挥发速率不一致,局部形成气泡,刻蚀背孔时将气泡位置的光刻胶刻透,形成多余孔洞。这些孔洞在共晶烧结过程中,由于镀金层与衬底材料以及杂质与衬底材料的热失配,会在一些位置集中释放,导致衬底中产生裂纹,并延展至器件工作区域,发生断路。

T7管芯FIB剖面分析

5.总结

为了改进工艺,提出了在光刻胶坚膜后添加镜检步骤,记录下气泡的坐标,背面刻蚀后对记录的坐标位置进行高倍镜检,标记存在多余孔洞的芯片以供后续剔除。此外,也在研究通过改进坚膜工艺来杜绝背面工艺光刻胶气泡的发生。通过GaAs多功能芯片的失效分析,揭示了芯片失效的机理,并提出了针对性的工艺改进措施,以提高芯片的可靠性和性能。

金鉴实验室采用了日本进口的InGaAs传感器,并结合先进的算法和图像传感技术,开发了一套价格更亲民但功能强大的EMMI定位系统。这套系统不仅提供了精确的数据整理和便捷的操作,还体现了一线测试工程师在设备研发中的重要性,真正实现了高性价比的故障分析解决方案。金鉴实验室拥有自主研发的EMMI,如下图所示。

发表评论 取消回复