光子晶体作为一种具有杰出导光特性的新型材料,其亚微米级结构的精密加工至关重要。本文探讨了使用聚焦离子束(FIB)技术在硅基材料上制备光子晶体的优化方法。通过分析不同电流和刻蚀时间对刻蚀效果的影响,以及边缘冗余刻蚀方式和不同孔深加工的实验结果,发现精确的参数选择对实现高质量的光子晶体加工至关重要。

光子晶体因其在全光集成电路发展中的潜在应用而受到广泛关注。通过在光子晶体中引入点缺陷或线缺陷,可以制造出具有低损耗特性的光子晶体波导、滤波器和波分复用器等器件。然而,由于传统光刻技术的局限性,亚微米级缺陷的光子晶体难以通过常规方法制备。目前,研究者正在探索如深紫外光刻和激光干涉光刻等非传统技术,而聚焦离子束技术(FIB)因其高精度加工能力而成为制备光子晶体的有效手段。

FIB技术结合了材料刻蚀、辅助沉积等多种功能,尤其适用于高精度加工。尽管存在再沉积和离子束强度分布不均等问题,但通过优化刻蚀参数,可以有效控制孔壁的倾斜度和孔径的一致性。实验中,通过调整工作电流和点刻蚀时间,对单晶硅上圆孔光子晶体的加工质量进行了深入研究。

实验使用了FEI公司的Quanta 3D FEG系统,该系统具备电子和离子双束加工能力,离子源为镓离子,能量设定为30 kV。实验中,样品固定在导电胶上,通过电子束将电荷传导至支架,以保持样品表面电荷平衡。通过一系列实验,比较了不同参数对加工质量的影响,并采用螺旋式矢量扫描路径以减少过度刻蚀。

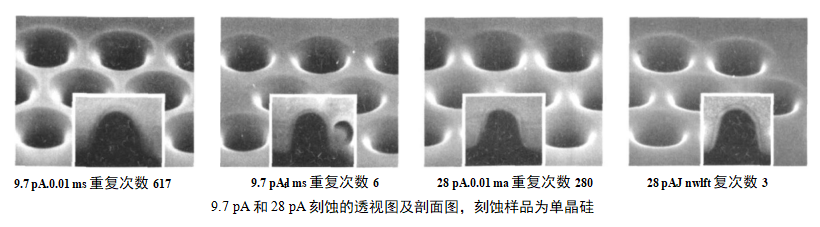

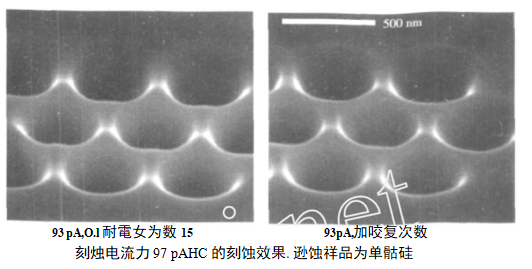

结果显示,较低电流(如9.7 pA)和较短点刻蚀时间(如0.01 ms)可能导致孔壁顶端圆滑和过度刻蚀。而较高电流(如28 pA)和较长点刻蚀时间(如1 ms)则能获得较陡直的孔壁。此外,电流的大小直接影响孔径大小,而点刻蚀时间的均匀性对孔周轮廓的光滑度有显著影响。

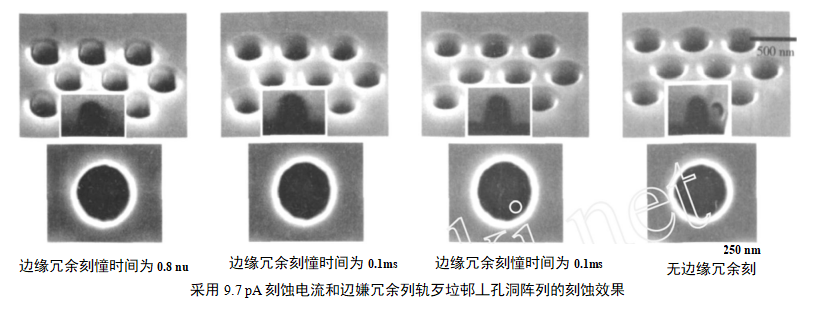

为了改善孔周轮廓,实验还尝试了边缘冗余刻蚀方法。通过在孔边缘增加一圈冗余刻蚀,发现冗余刻蚀时间的调整对改善加工结果并不明显,且过长的冗余刻蚀时间可能导致过度切削。

本研究分析了聚焦离子束技术在硅基材料上制备光子晶体的参数优化,探讨了边缘冗余刻蚀对加工质量的影响,并研究了刻蚀深度与孔壁陡直度的关系。实验结果表明,通过精确控制刻蚀电流和点刻蚀时间,可以有效提高光子晶体的加工质量,而边缘冗余刻蚀方法对改善加工结果的作用有限。为了方便大家对材料进行深入的失效分析及研究,金鉴实验室具备Dual Beam FIB-SEM业务,包括透射电镜( TEM)样品制备,材料微观截面截取与观察、样品微观刻蚀与沉积以及材料三维成像及分析等。

发表评论 取消回复