集成电路,作为当代科技的璀璨成果,随着工艺技术的不断演进和升级,其内部结构日益精细复杂。然而,这种复杂性的提升也伴随着内部潜在缺陷的出现。尽管在常规操作环境下,这些缺陷可能并不足以影响集成电路的正常功能,但在面临高应力、高温等极端条件时,它们便可能成为功能失效的导火索,进而对整个系统的安全性构成威胁。因此,在元器件正式投入应用之前,利用无损检测技术对其内部结构进行详尽的预先检查,以在早期阶段识别和排除潜在风险,显得尤为重要和必要。

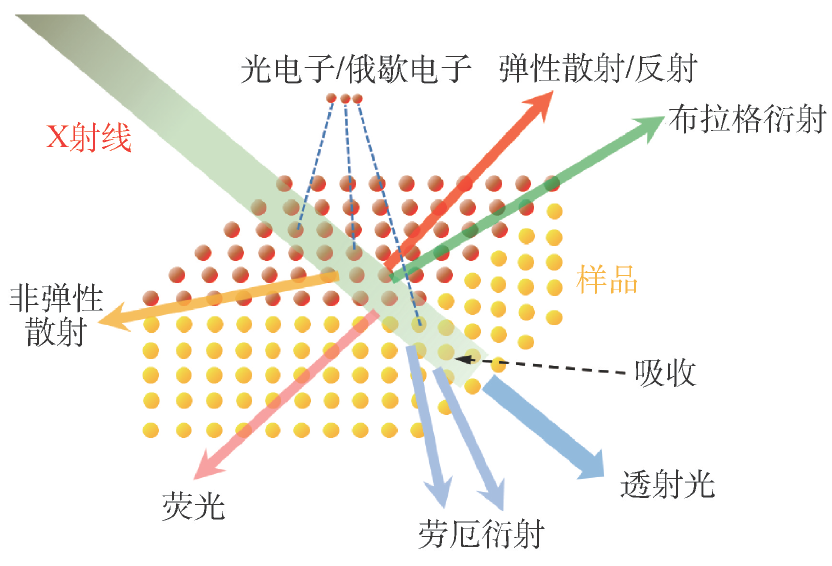

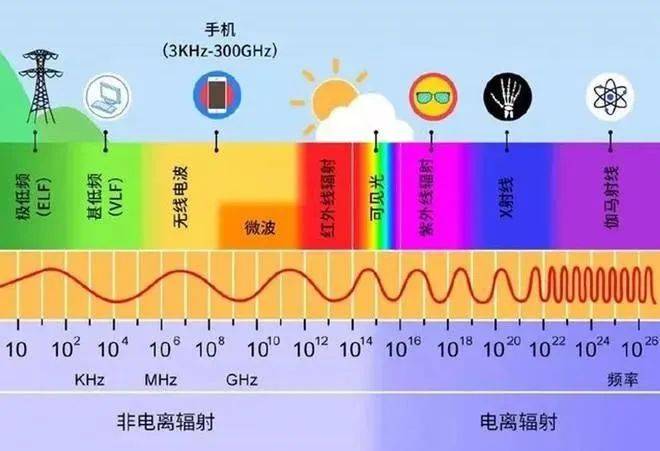

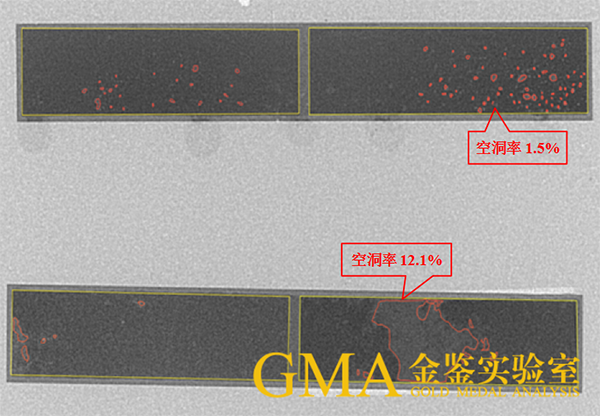

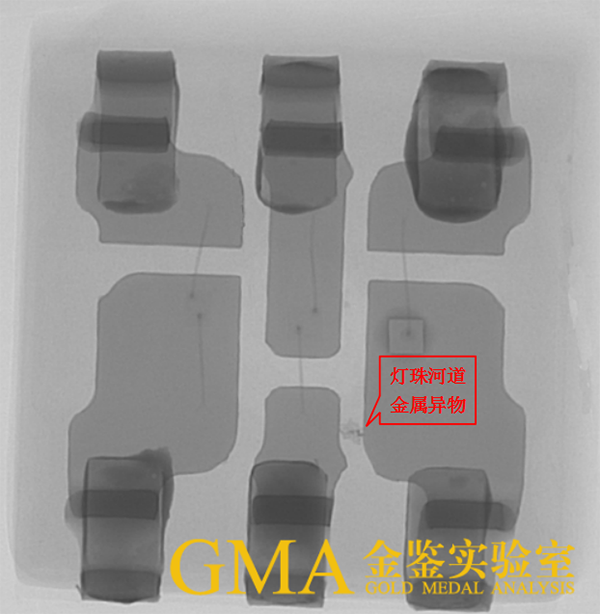

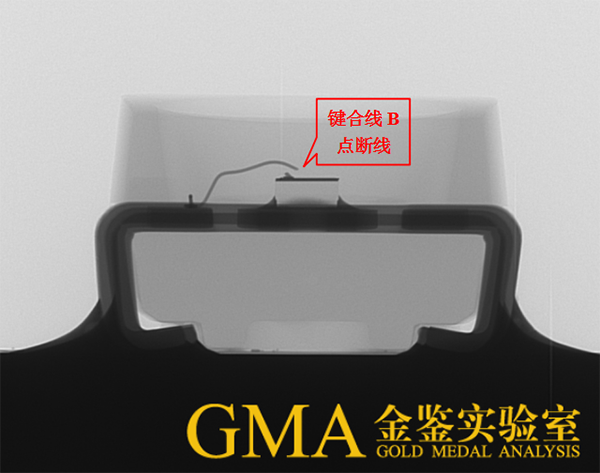

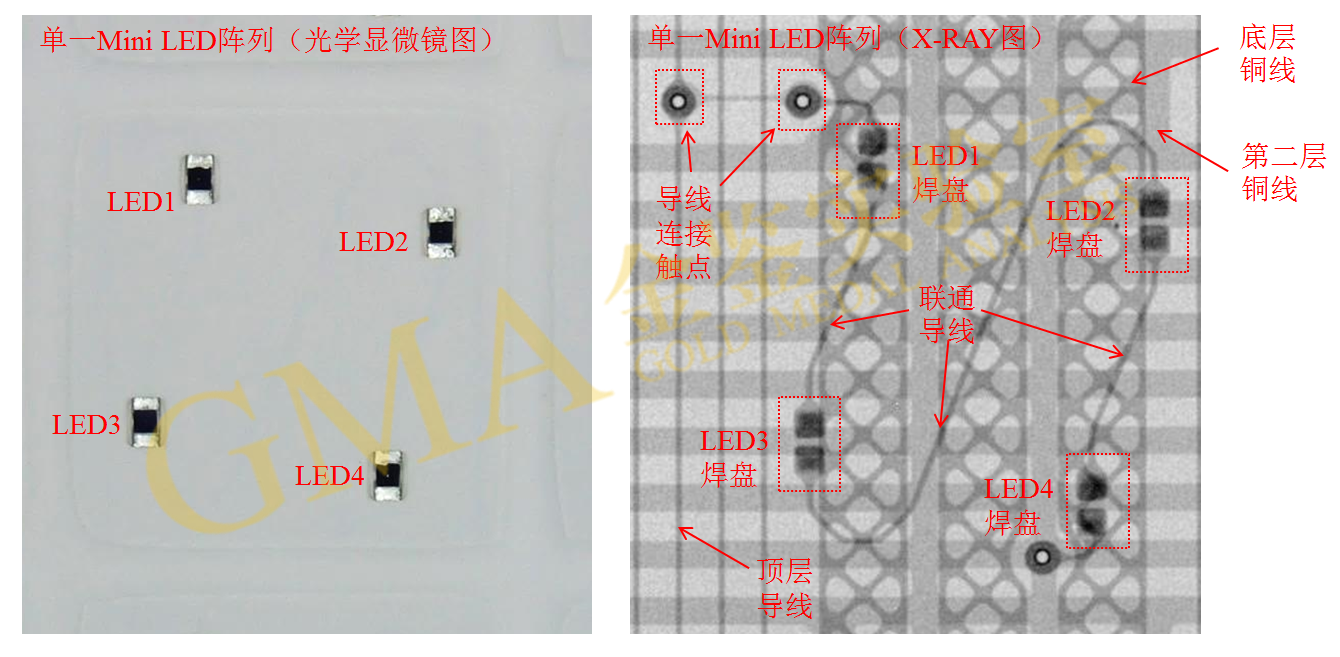

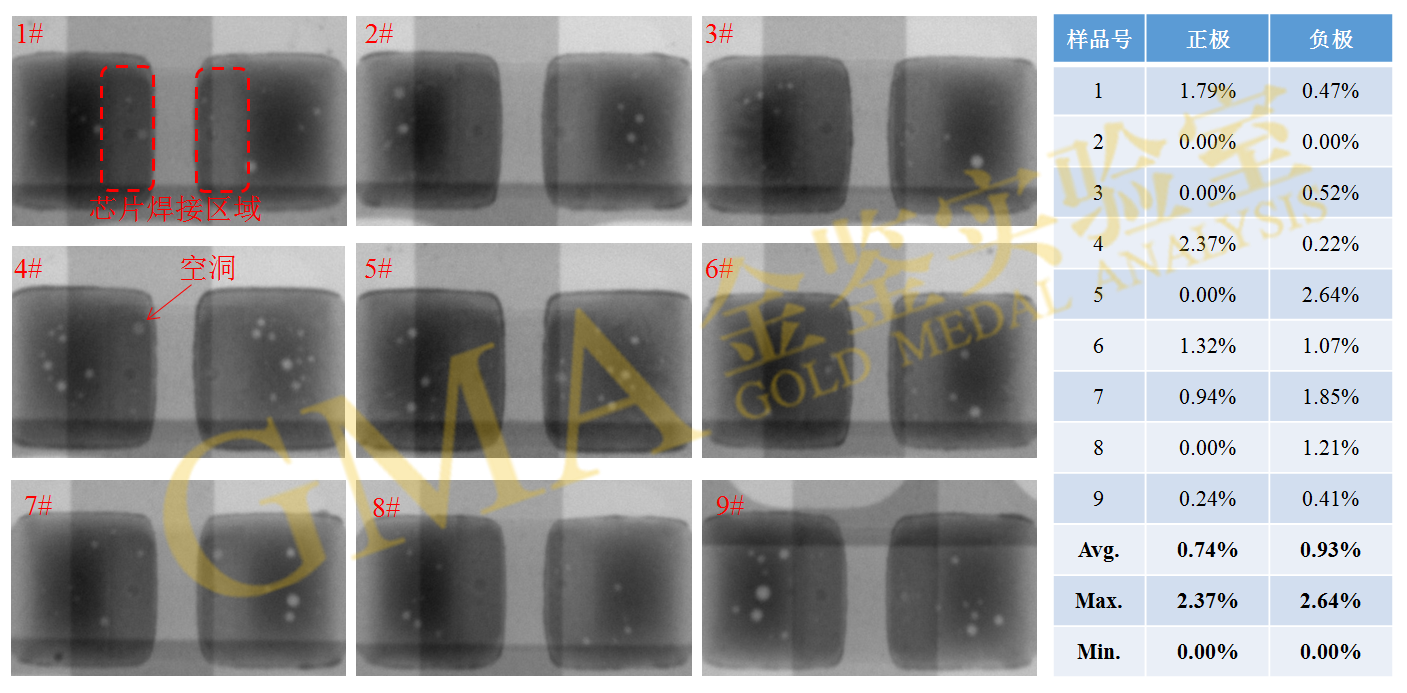

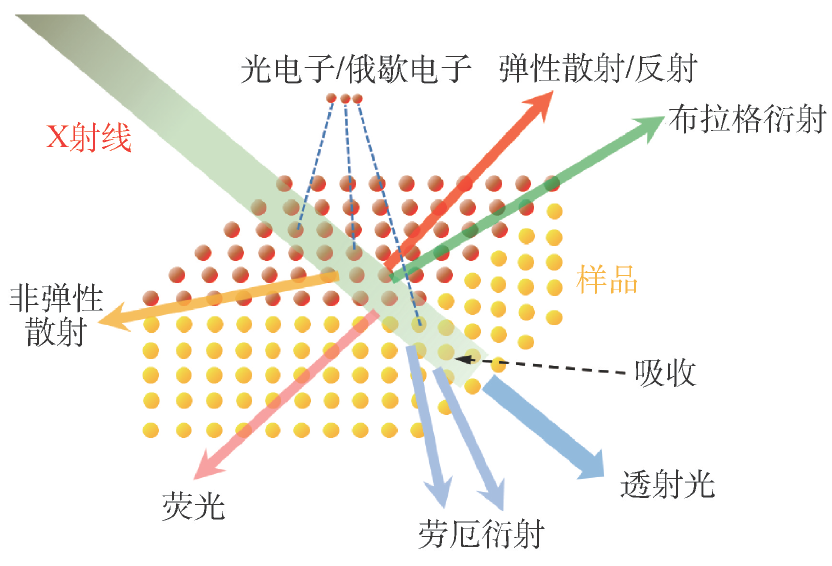

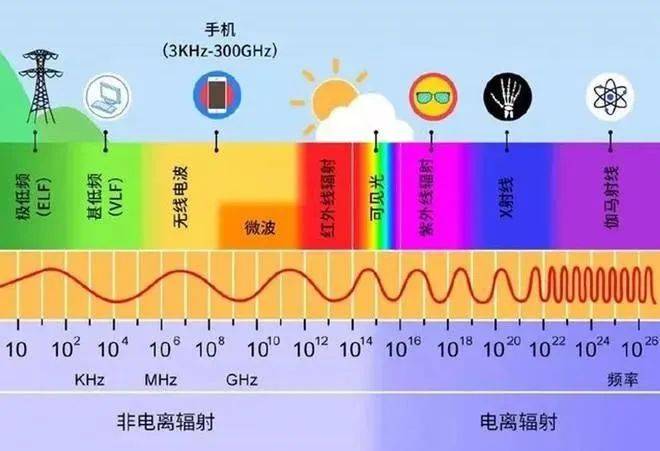

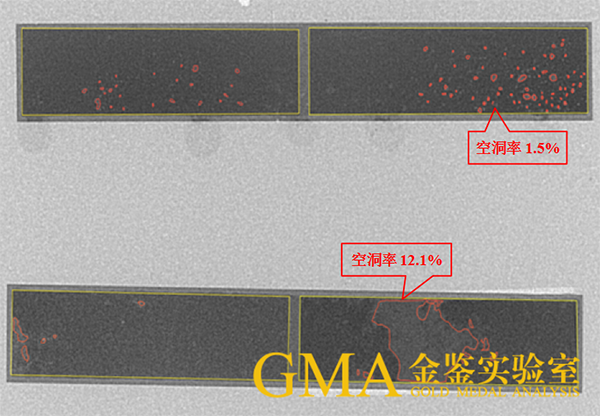

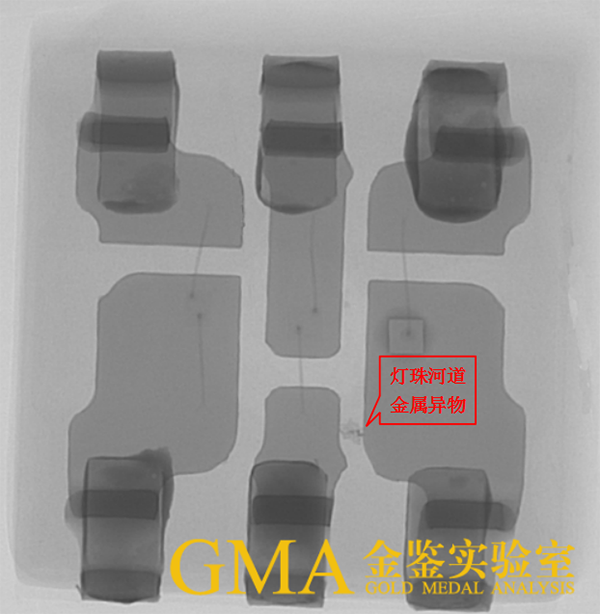

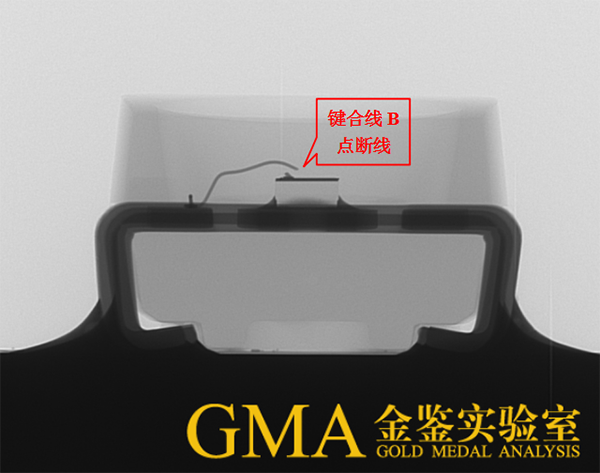

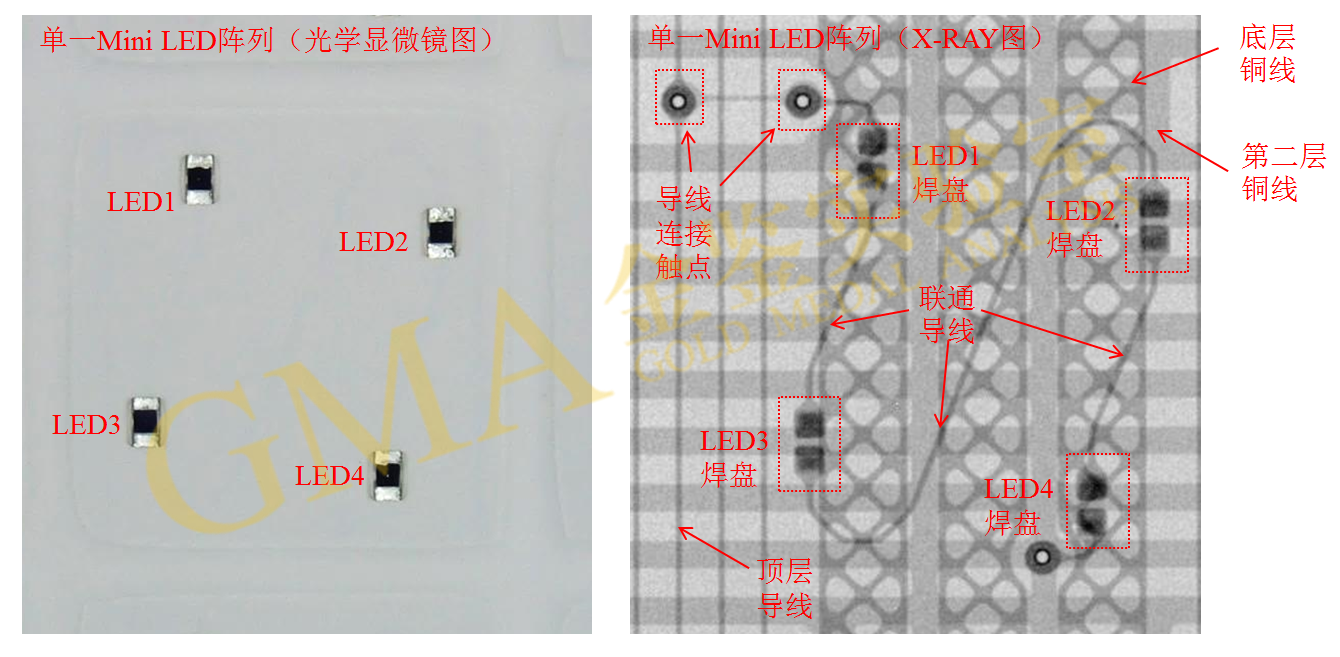

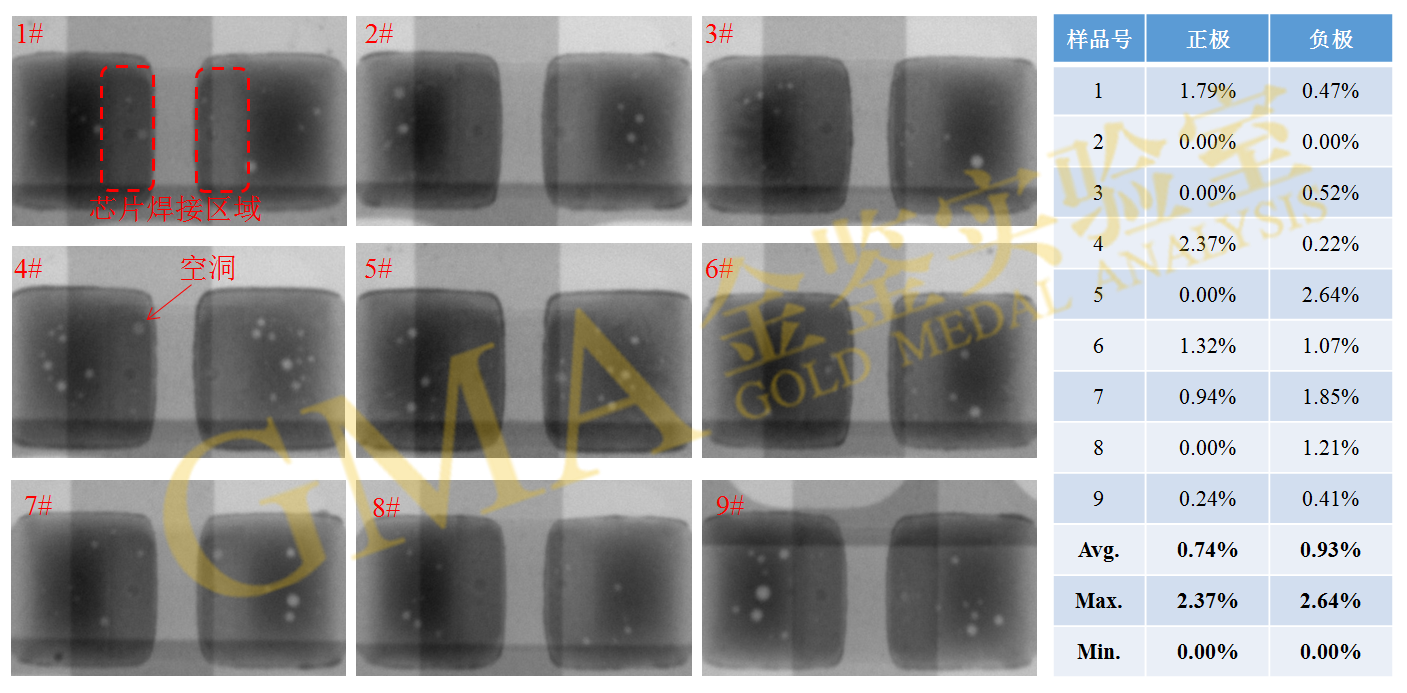

X射线本质上是一种波长极短、能量很大、肉眼无法观测的电磁波,波长范围为0.01-100 Å(埃),介于γ射线和紫外线之间,波长比紫外线更短,穿透能力更好,同时对人体影响也更大。X射线具有波粒二象性。粒子性表现在它是由大量不连续的粒子流构成,具有一定的能量、质量和动量。波动性一方面体现在它以一定的波长和频率在空间传播,另一方面也体现在能够照射物质与物质的相互作用,包括散射、衍射、折射、反射、吸收、荧光、俄歇等现象。在众多无损检测技术中,X射线检测是一种非常重要的方法。X射线检测是根据样品不同部位对X射线吸收率和透射率的不同,利用X射线通过样品各部位衰减后的射线强度来检测样品内部结构是否存在缺陷。现有的X射线检测分为2D X-ray和3D X-ray,前者能够对被测样品进行多角度旋转,形成不同角度的图像,而后者则是通过计算机分层扫描技术提供二维切面或三维立体成像,对于结构更加复杂的样品,也能直观地看到其内部特征。1、X射线检测的作用:X射线检测能够清楚地展示被测样品的内部结构,并能够观察到塑封器件内部的缺陷。通过X射线检测,我们能够检测到集成电路内部的晶圆、晶圆数量、晶圆叠层形式、金键合丝、合金键合丝、铜键合丝、引线架、基板、粘结料、塑封料等结构的异常缺陷情况,找出可能导致元器件失效的原因。2、X射线检测范围:诸如晶圆裂纹、粘接料空洞、粘接倾斜或超出粘接范围、粘接料爬升高度、键合丝是否断裂、塌丝、交丝、弧度超标、焊点脱焊、无键合丝、键合丝与顶部间距、一二焊点是否存在异常、塑封料内部异物、模组内部元件倾斜及焊接异常等各类能够导致元器件失效的异常缺陷,都在X射线检测的范围之内。此外,在对样品是不是原装正品存疑的时候,我们也可以利用X射线检测进行鉴别。在有原装样品或图片对比的条件下,我们可以将原装样品与测试样品进行对比,观察其内部结构的一致性,从而鉴别真伪。通过观察器件内部的晶圆、键合丝、键合方式、材质、引线架、基板结构、内部粘接等关键部位是否与原装样品一致,我们可以有效鉴别出以次充好的进口塑封器件劣质品。总之,X射线检测是一种非常重要的无损检测技术,在元器件的质量检验和真伪鉴别方面都发挥着不可取代的作用。它能够有效地检验和剔除塑封器件的潜在缺陷,提高系统整体的质量和可靠性。案例一:芯片共晶焊空洞率大小会直接影响芯片焊接的可靠性及使用寿命。案例二:LED灯珠河道存在金属异物,会导致灯珠出现短路、串亮、漏电等异常现象。案例三:无损观察LED灯珠,可直观地看到灯珠键合线B点断线。案例四:iPad Pro 2021 mini LED逆向解刨,可清晰看到mini LED背光板内部串并联结构和空洞分布情况。如上图所示,单一Mini LED阵列的4 pcs芯片被导线串联在一起,形成四串的结构。通过X-RAY透射照相可确认每个阵列由4颗mini LED串联构成,可通过对2596个阵列进行单独调光,从而实现画质的高对比度和显示的高亮度。随机取9pcs芯片进行X-Ray透射照相,结果芯片焊接区域的空洞率最高不超过3%,达到军工级管控5%以内,表现优秀。目前Mini LED封装</svg>");">过程中芯片小、焊盘小、用锡量少,对芯片焊接工艺和设备有高要求。焊锡空洞率检测焊接质量的主要手段之一,空洞率过高会存在芯片散热效果差、焊层开裂等隐患。

发表评论 取消回复