通过对器件进行电压、电流、功率、抗干扰、门电压等各项参数测量,可初步分析器件的失效情况。例如,对于一些晶体管的失效问题,我们可以应用电可靠性测试系统,进行器件特性对比和测试,找出失效元件进而进行修复。但是,仅通过电学测量,不足以彻底揭示器件失效的原因,需要结合其他物理分析方法进行分析。

热失效是半导体器件失效的一种重要形式。可通过热分析仪器,如微热量计、差热分析仪和热失配仪等检测仪器,对器件进行热性能测试和分析。例如,对于一些功率半导体器件的失效问题,我们可以利用热分析法进行失效模拟和测试,找出失效元件进而进行修复。注意,热分析时需要保持稳定温度,控制测试环境,以保证测试结果的准确性。

放电(击穿)测试是半导体器件失效分析中的一种常用方法。通过对器件中的二极管、电容器、电阻、管子、变压器等等进行放电(击穿)测试,找出其中的失效元件。例如,对于一些电源系统失效问题,我们可以采用放电测试找到其中的故障元件,并进行更换。

通过化学解封装后光学显微镜检查显示OK样品与NG样品形貌是否一致,是否有其他异常特征。适用于塑料封装的非银线类产品,去除塑封方便快捷,并且芯片表面干净。

开封前

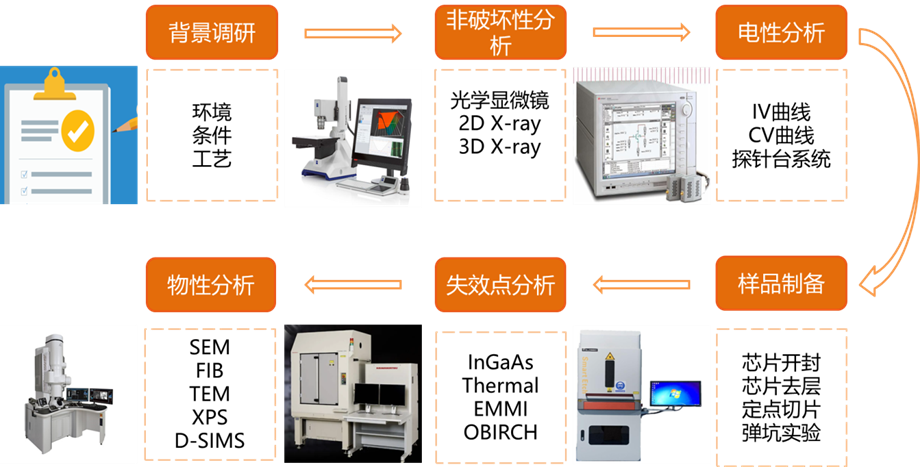

失效器件类型、外壳、封装类型、生产厂、生产日期和批号; 使用单位,使用器件的设备名称、台号、失效部位,累计运行时间,器件在设备中的功能; 失效时的环境(调试、运行、高温、振动、冲击、验收成现场使用),失效时间,失效现象(开路、短路、无功能、参数变化、判别标准等),失效判断人。

开封后

用立体显微镜或高倍显微镜检查芯片,确认内部材料、设计、结构、工艺上是否有误用、缺陷、或异常情况,是否有烧毁、腐蚀迹象,键合丝的形状、尺寸、位置是否正确,芯片有无裂纹、外来异物,颜色是否正常,铝条是否有电迁移、发黑、长毛、出现象紫斑等现象。特别要观察失效部位的形状、尺寸、大小、颜色、结构等。必要时要进行拍照记录。

与开封前测试结果加以比较,是否有改变,管壳内是否有水汽的影响。进一步可将表面氧化层、铝条去掉,用机械探针扎在有关节点上进行静态(动态)测试、判断被隔离部分是否性能正常,分析失效原因。

上述几种方法只是半导体失效分析中的常见方法,不同的失效情况使用的方法也各有不同。总之,在进行失效分析时,结合多种方法进行综合分析,才能够准确找出失效原因并进行修复,提高半导体器件的使用寿命和可靠性。

按持续性分类:致命性失效、间歇失效、缓慢退化。 按失效时间分:早期失效、随机失效、磨损失效。 按电测结果分:开路、短路或漏电、参数漂移、功能失效。 按失效原因分:电应力(EOS) 和静电放电(ESD)导致的失效、制造工艺不良导致的失效。

发表评论 取消回复