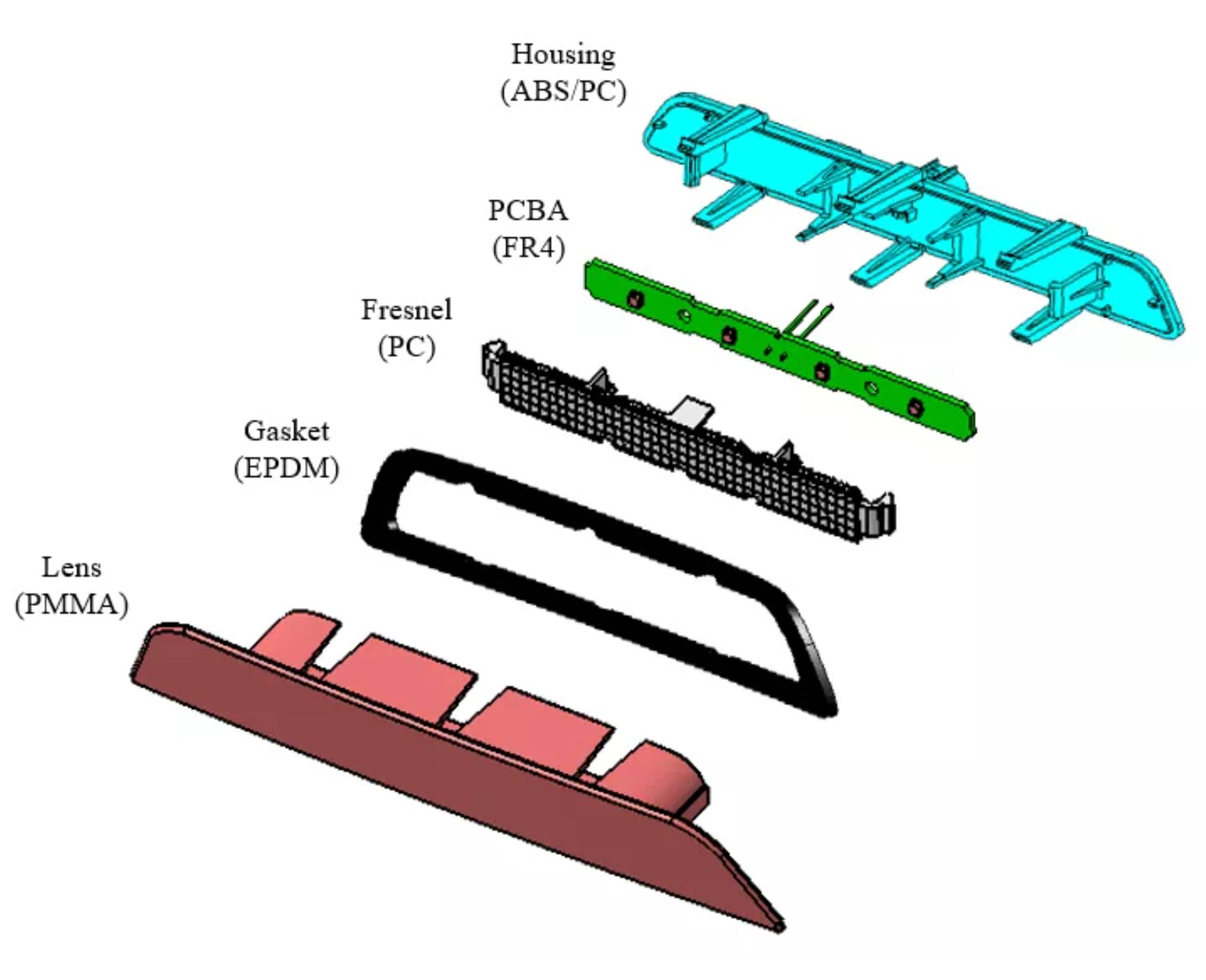

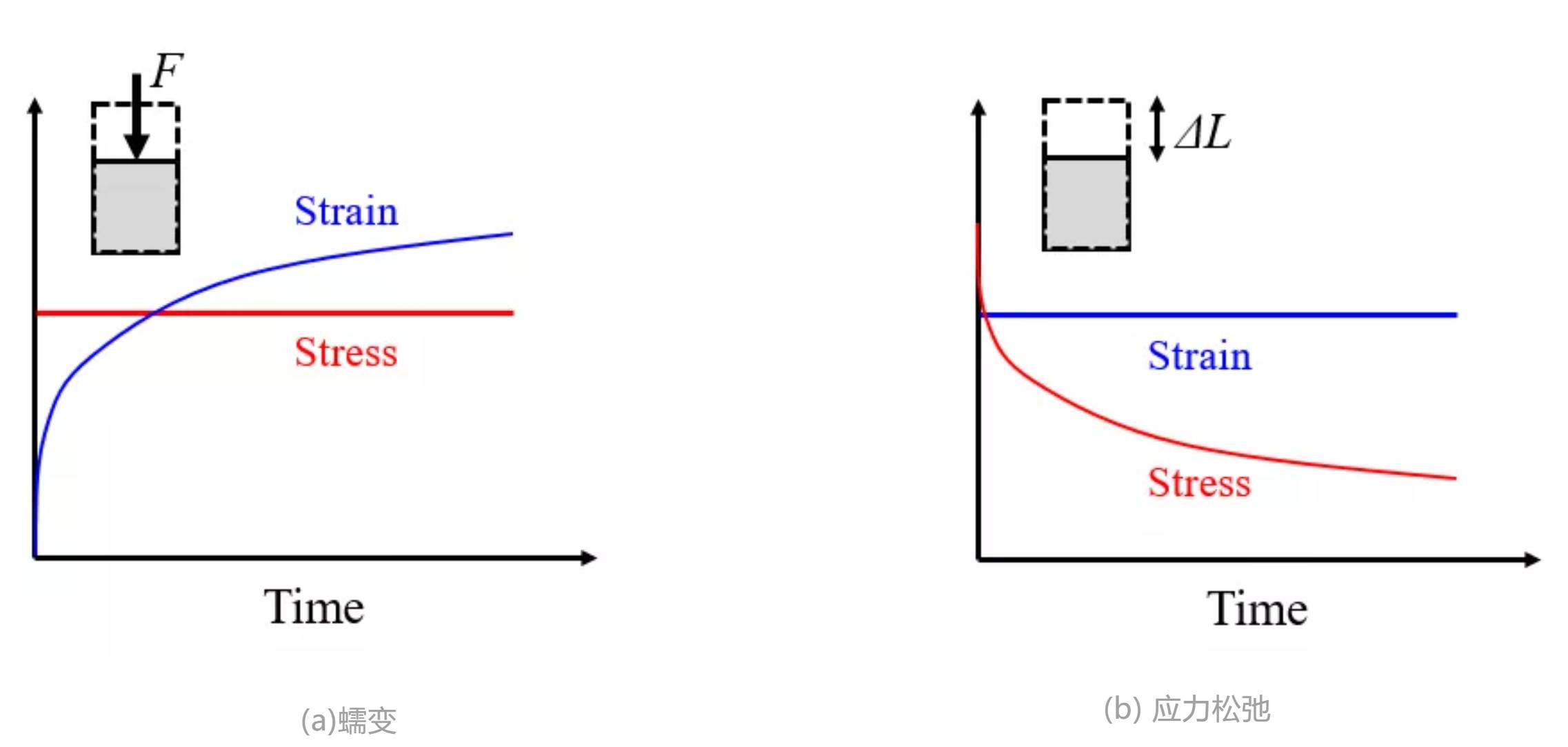

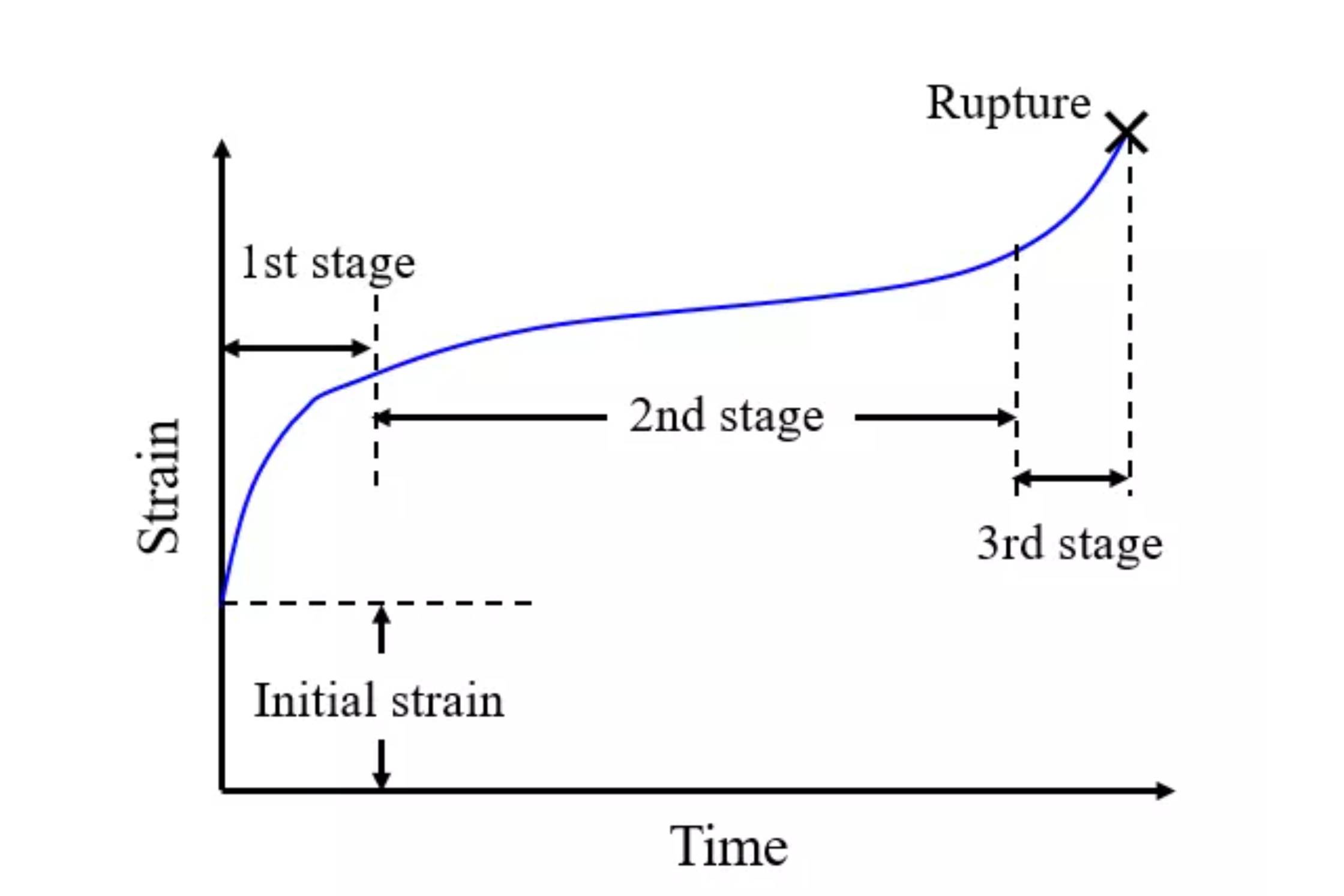

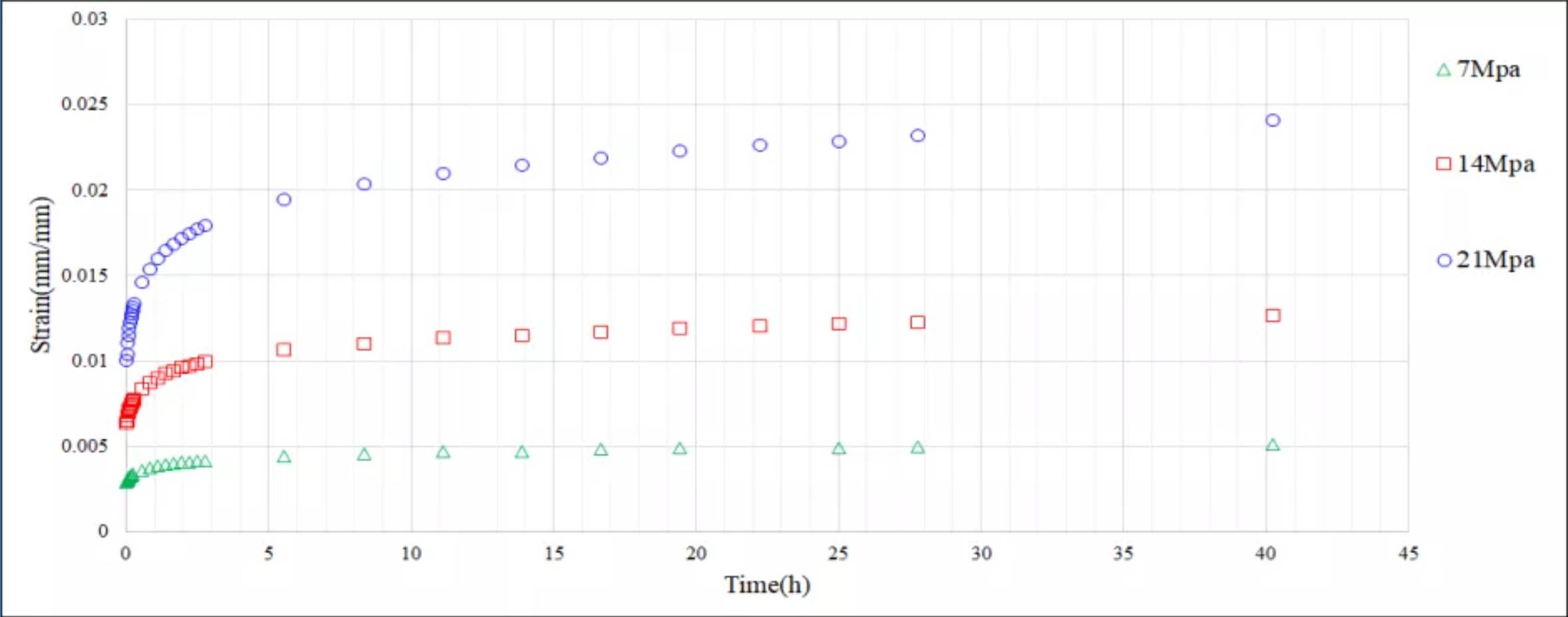

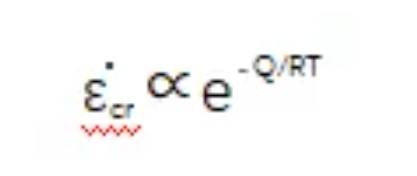

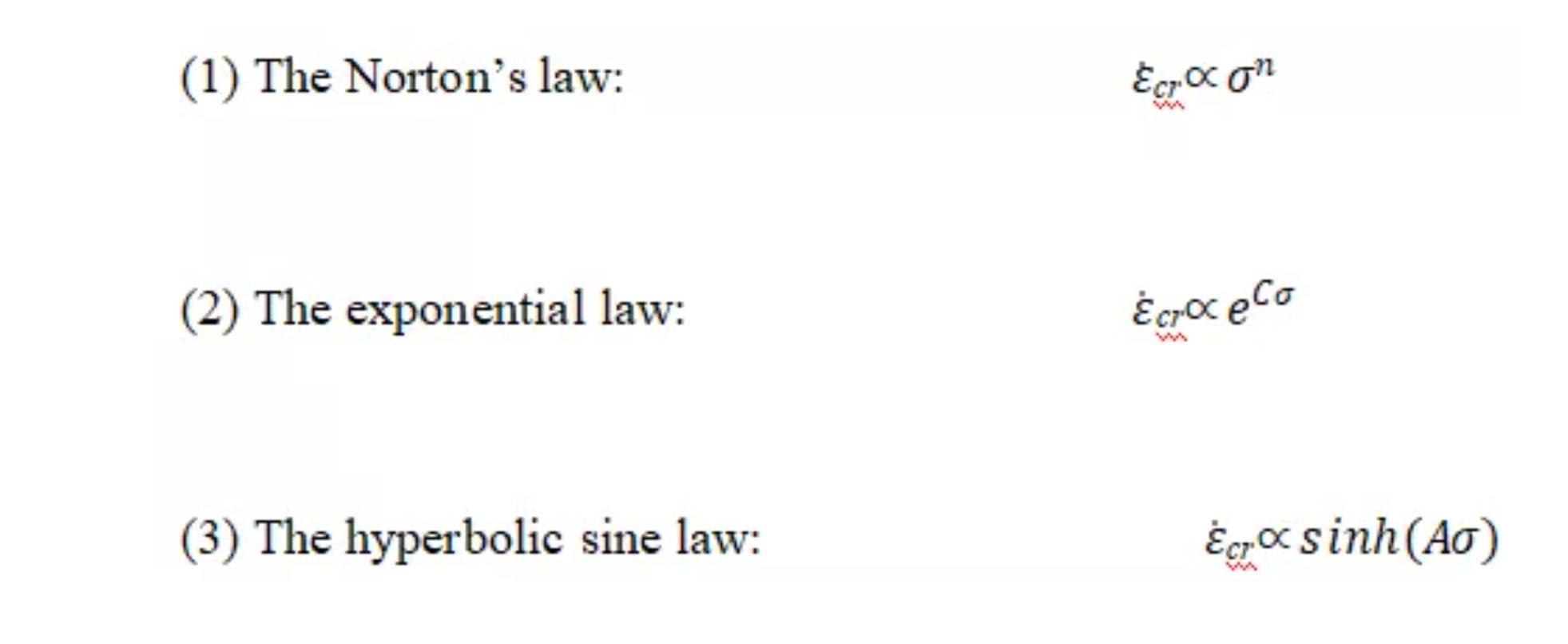

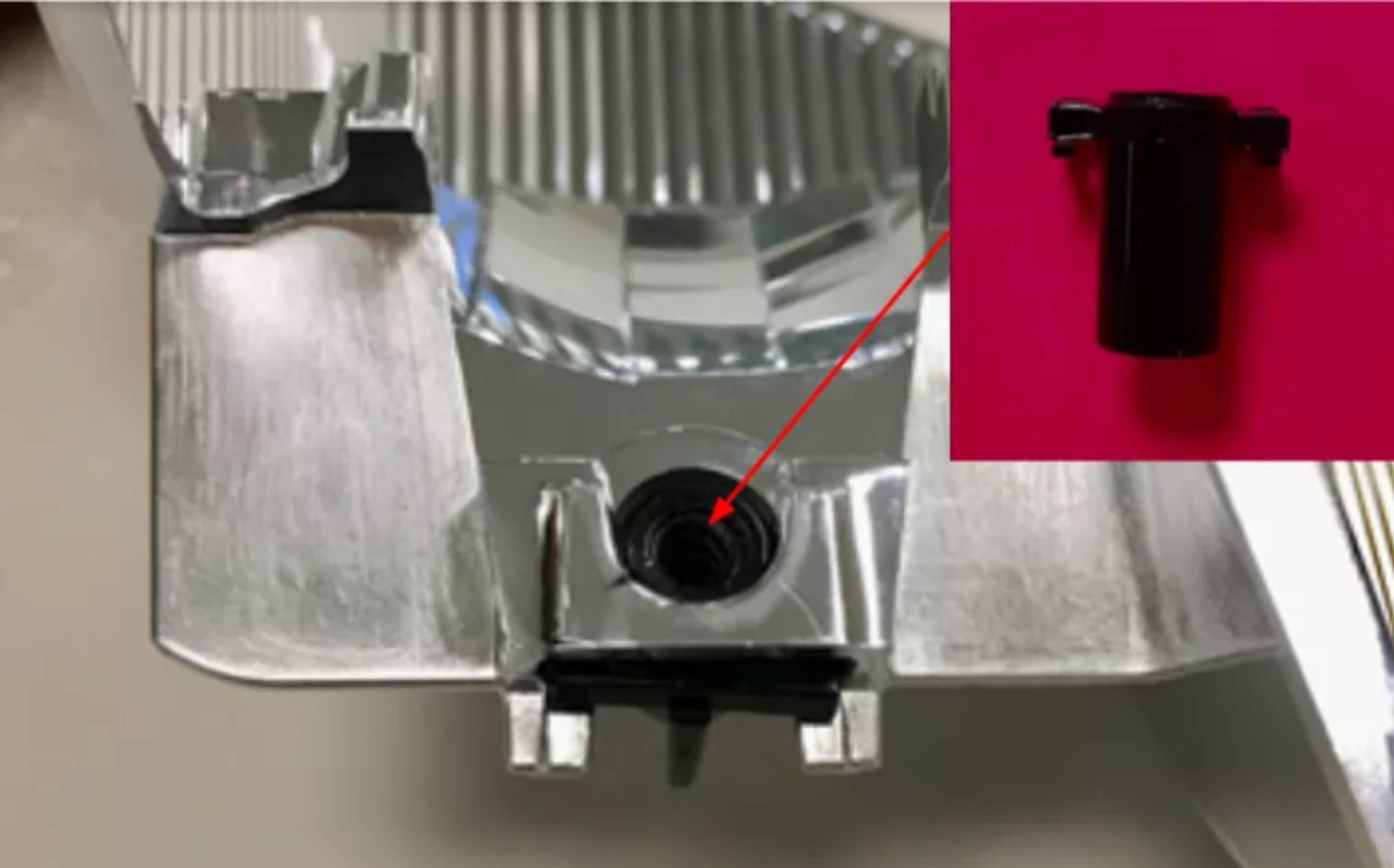

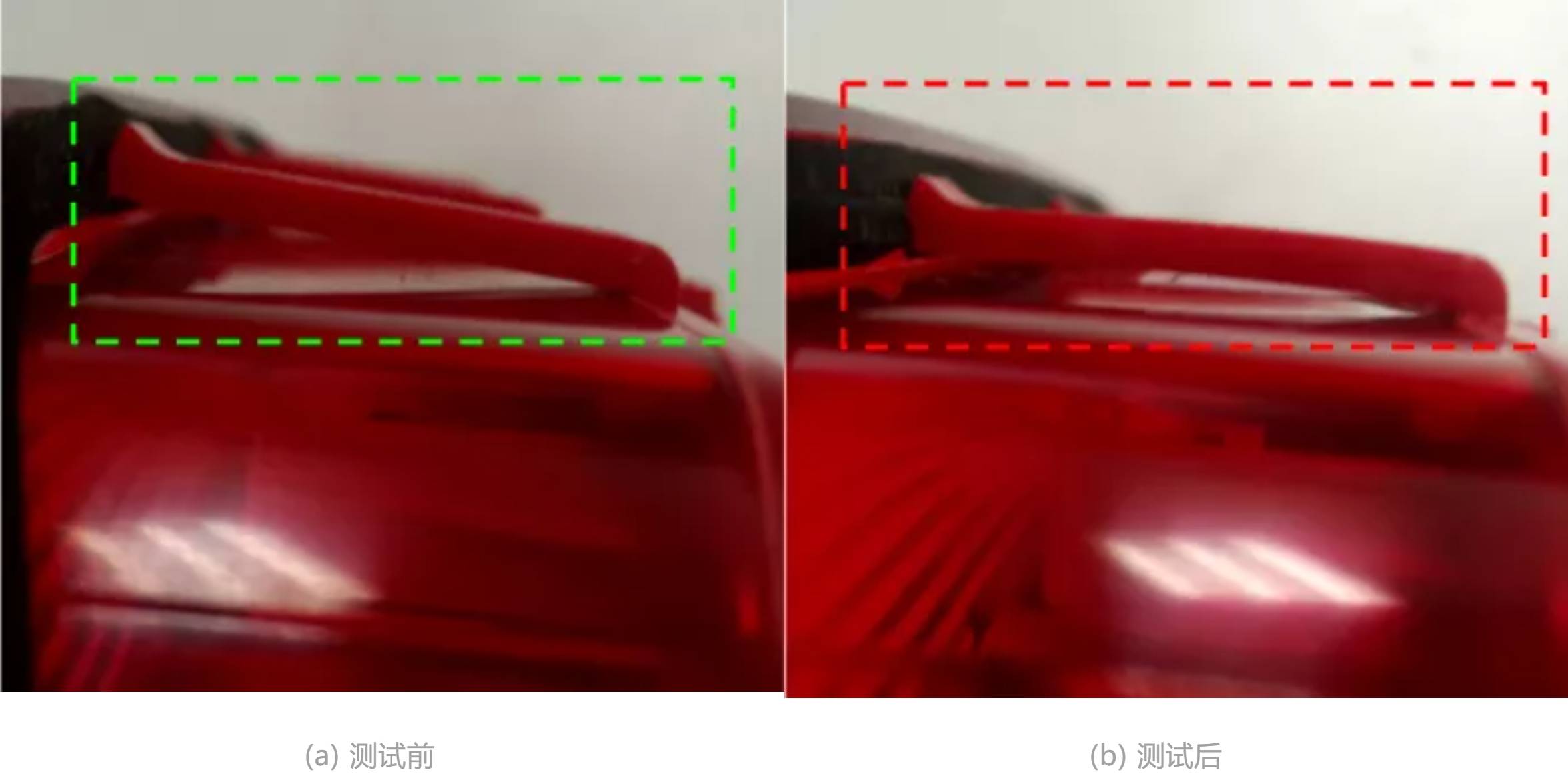

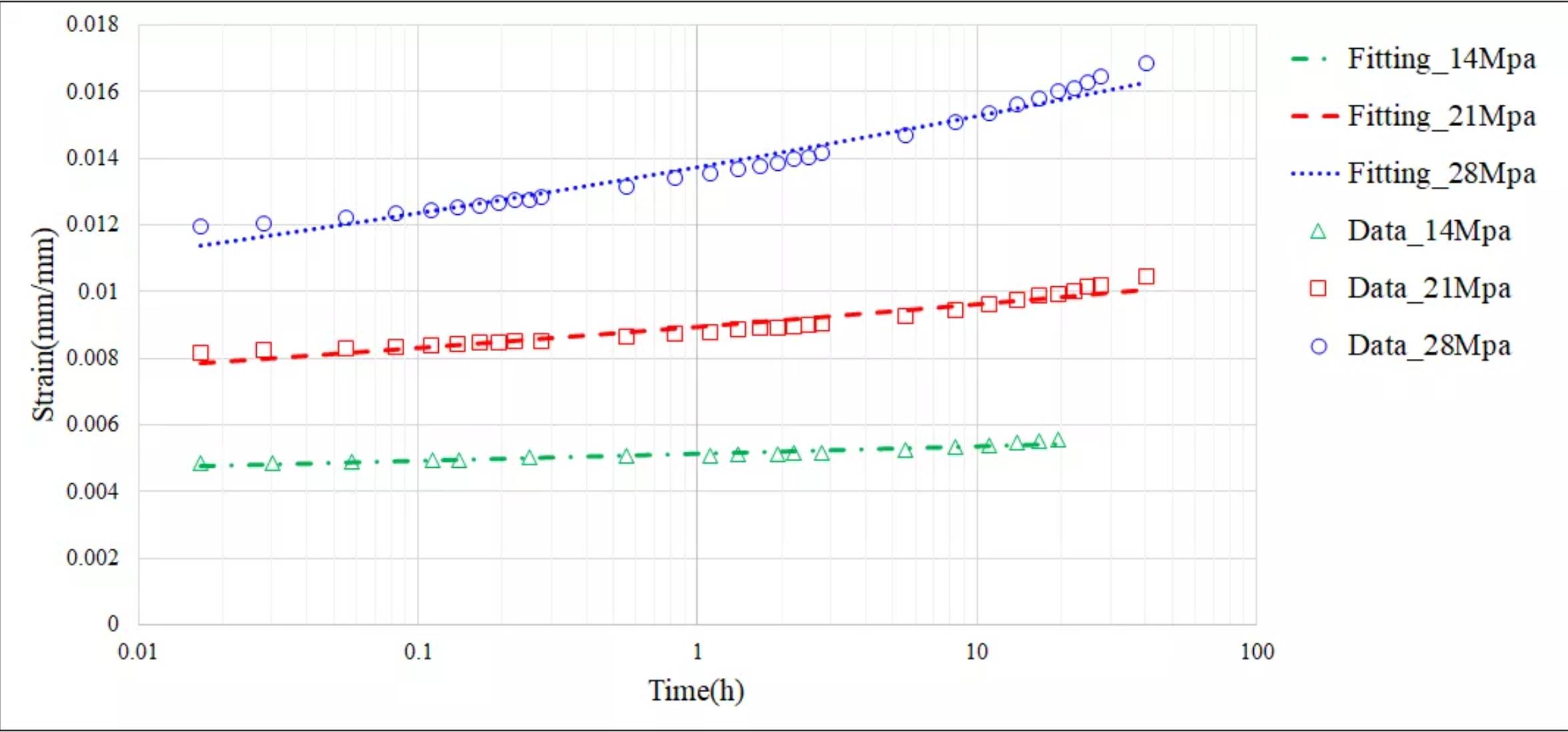

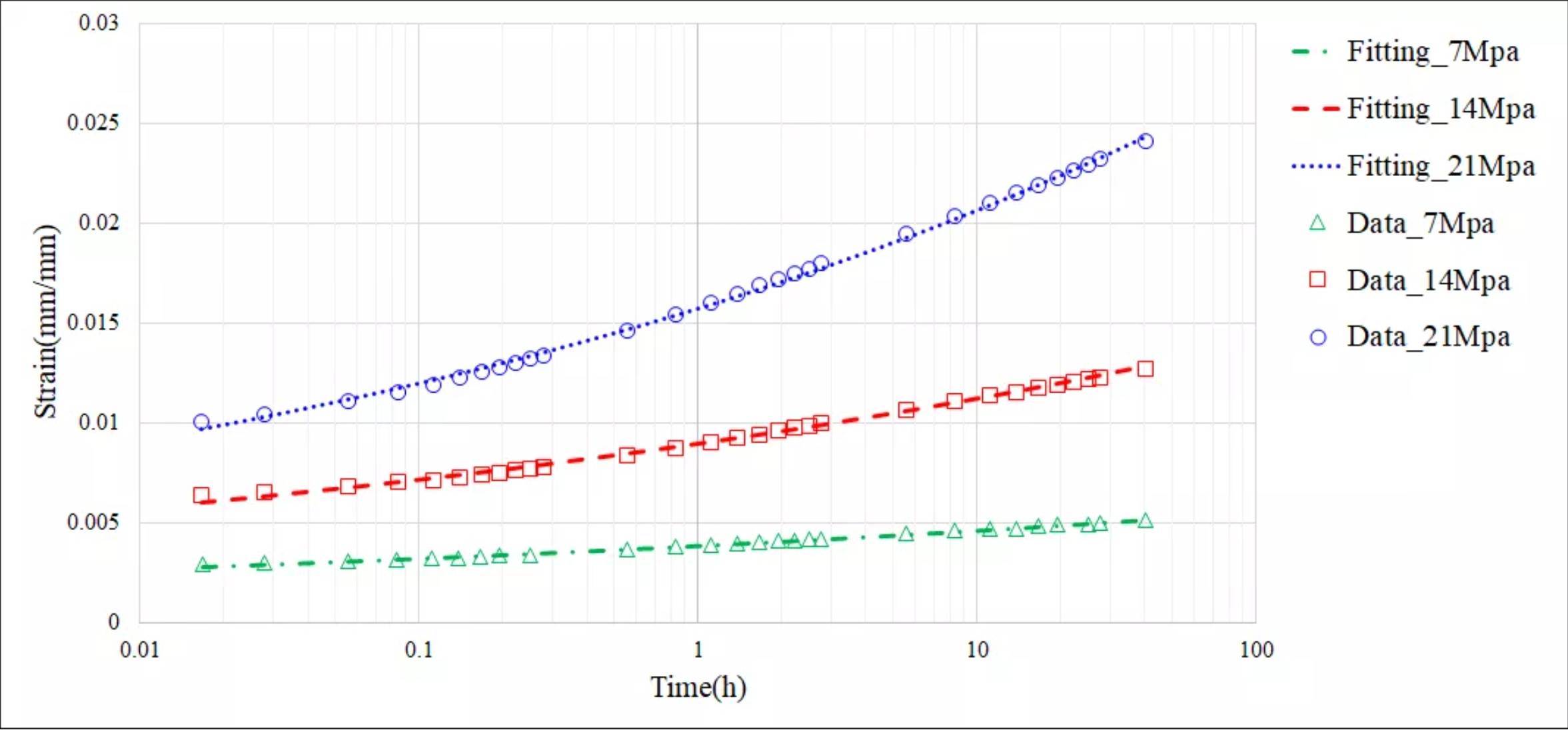

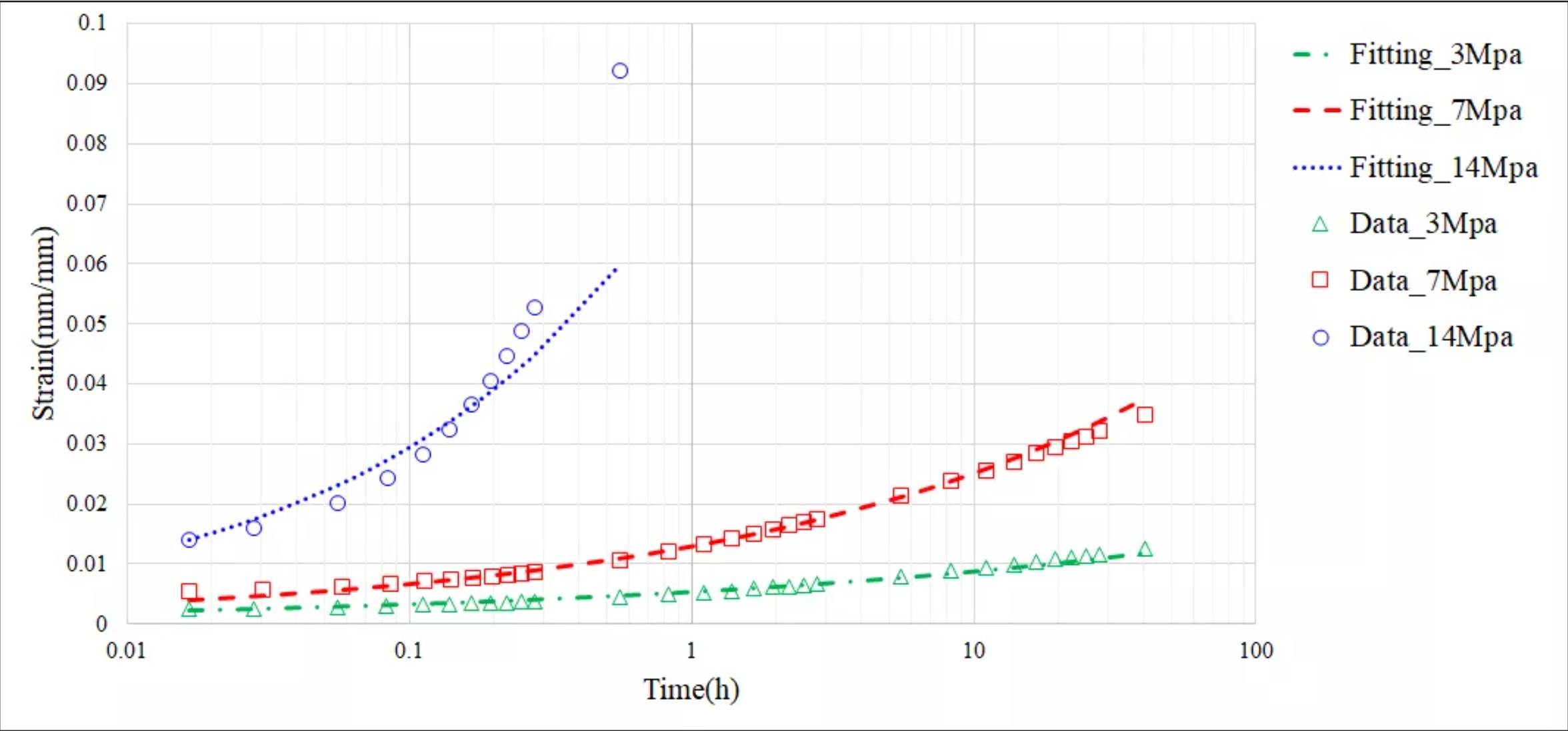

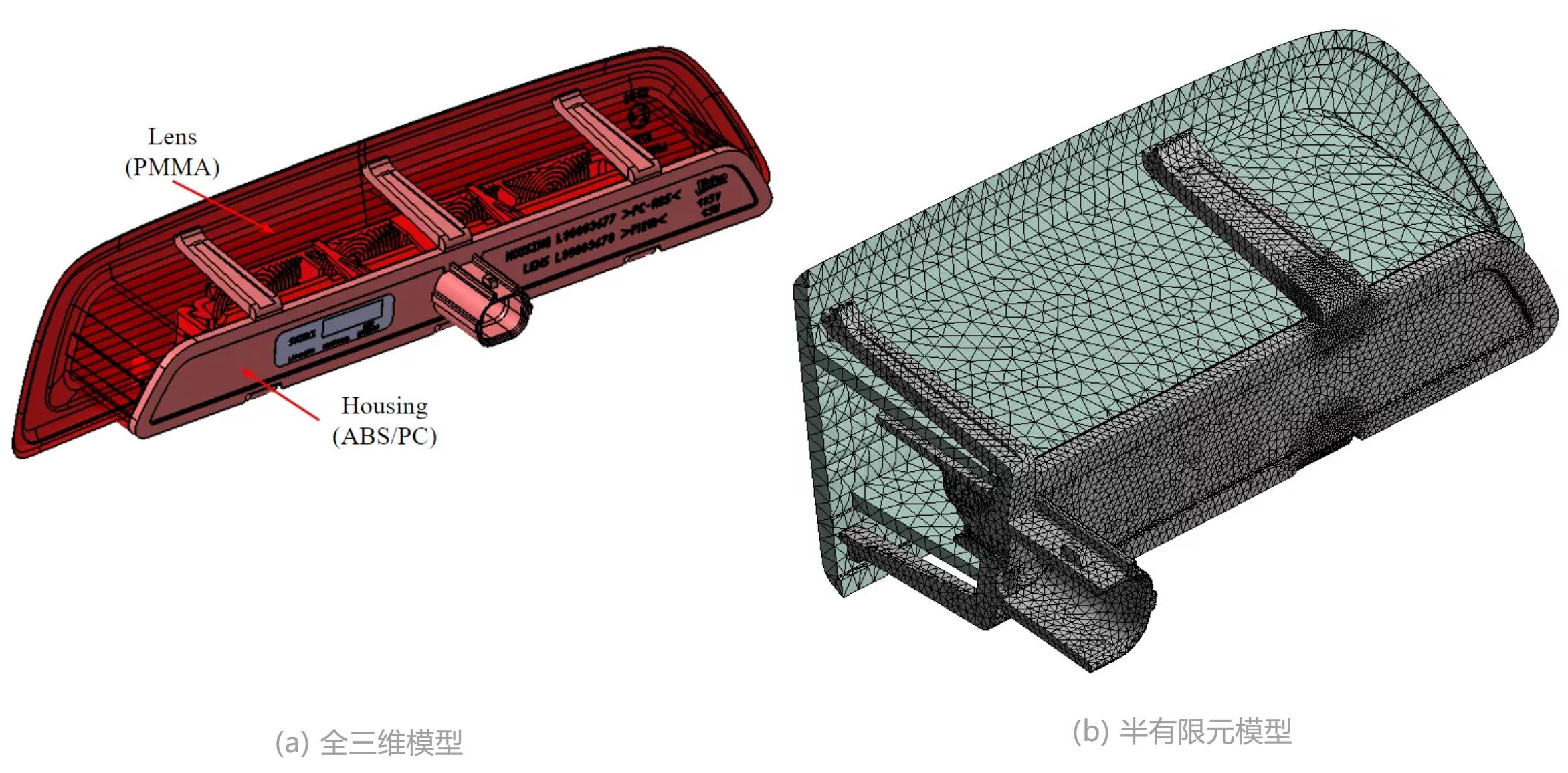

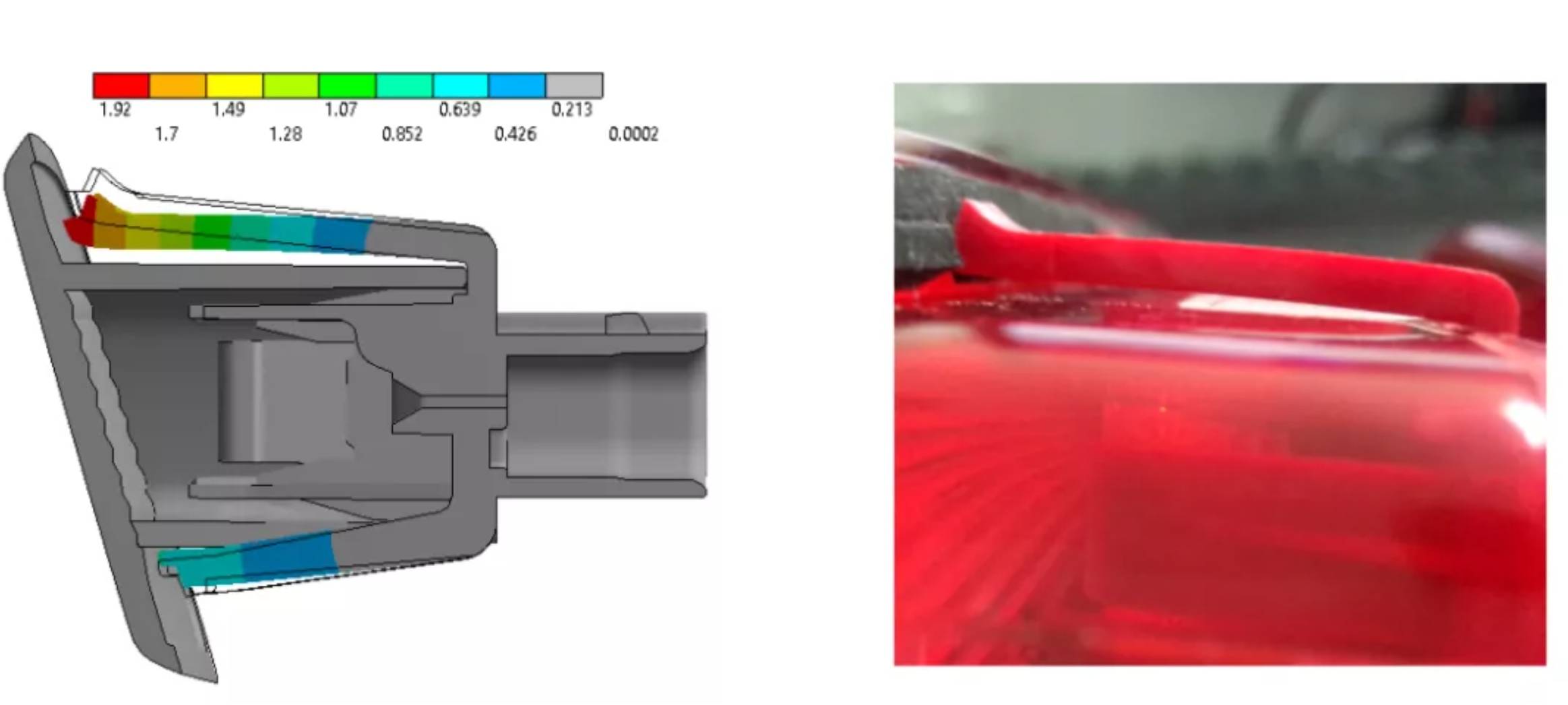

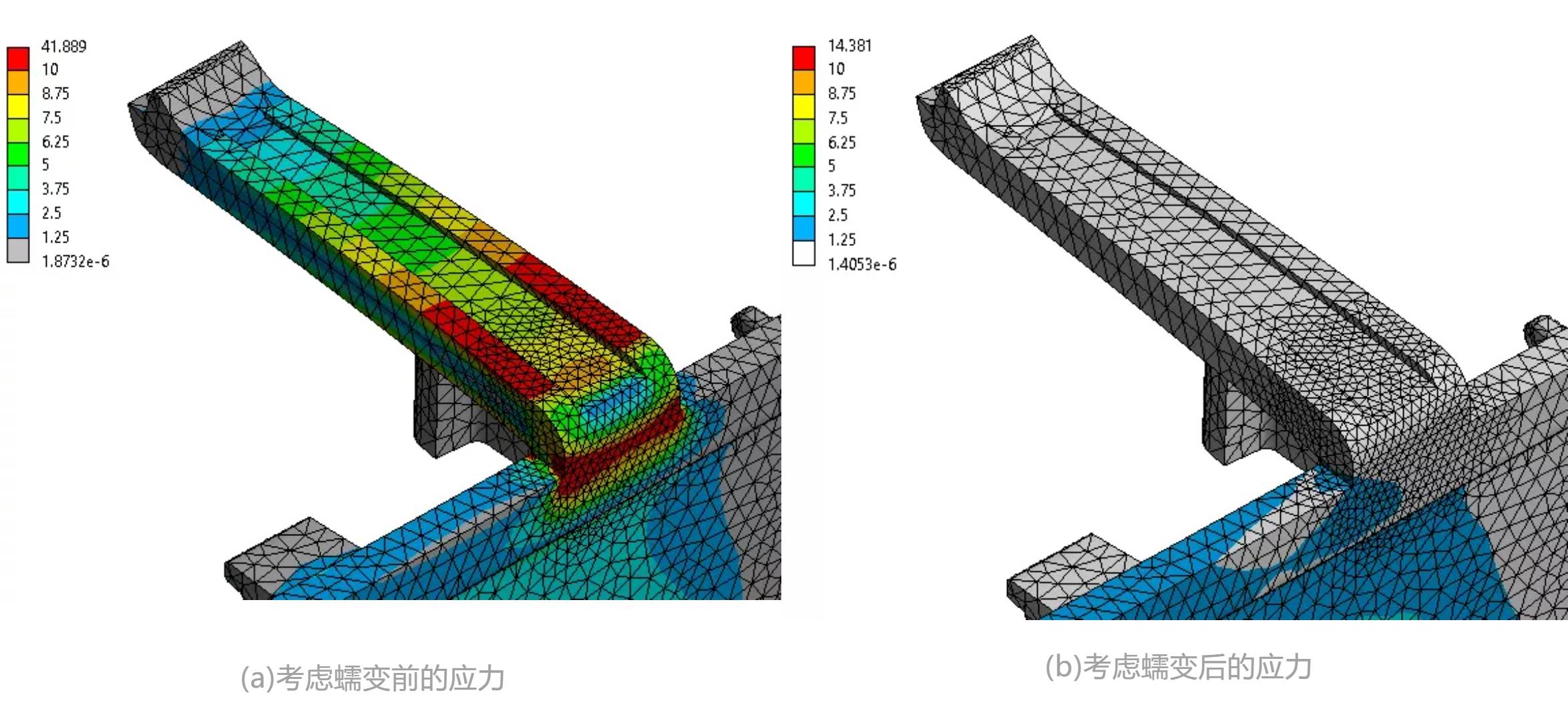

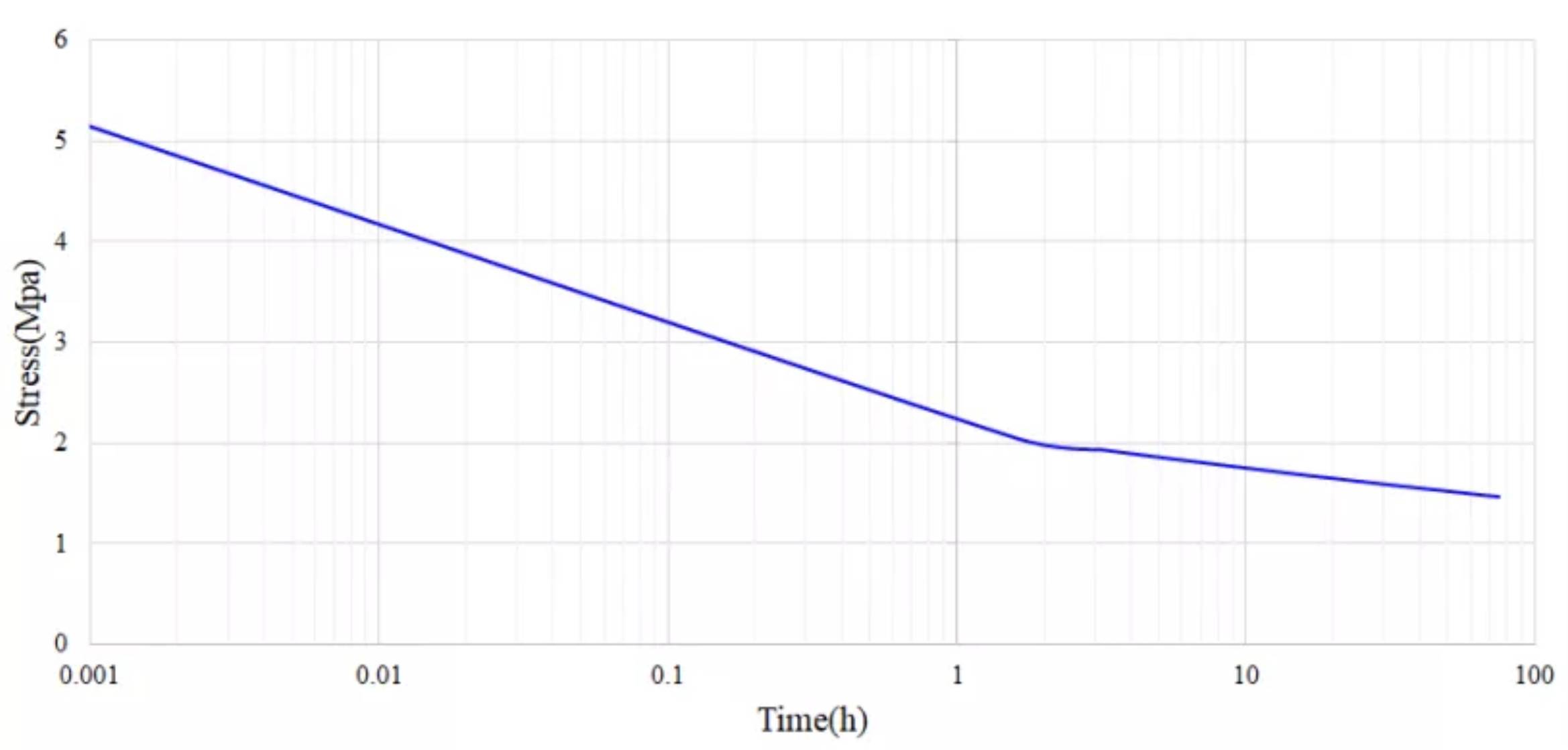

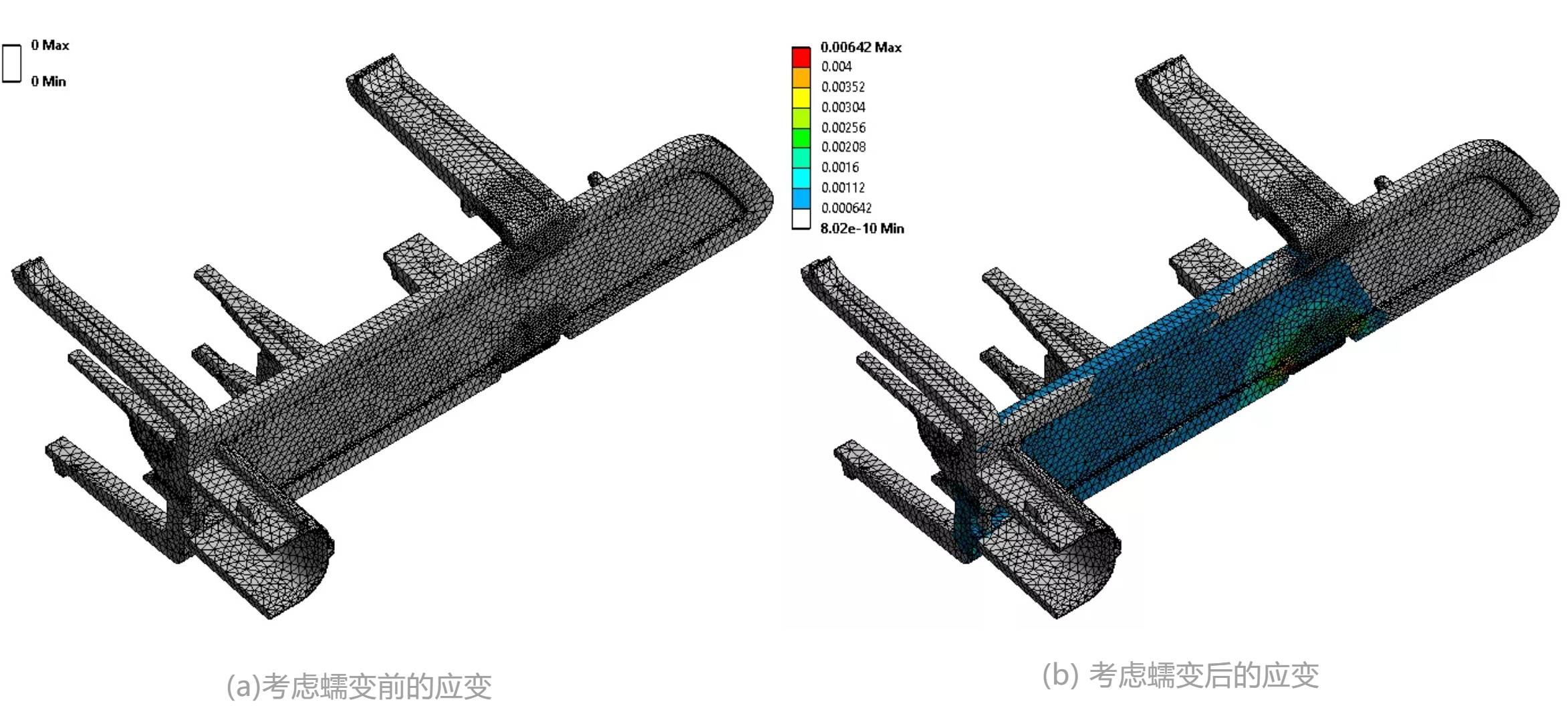

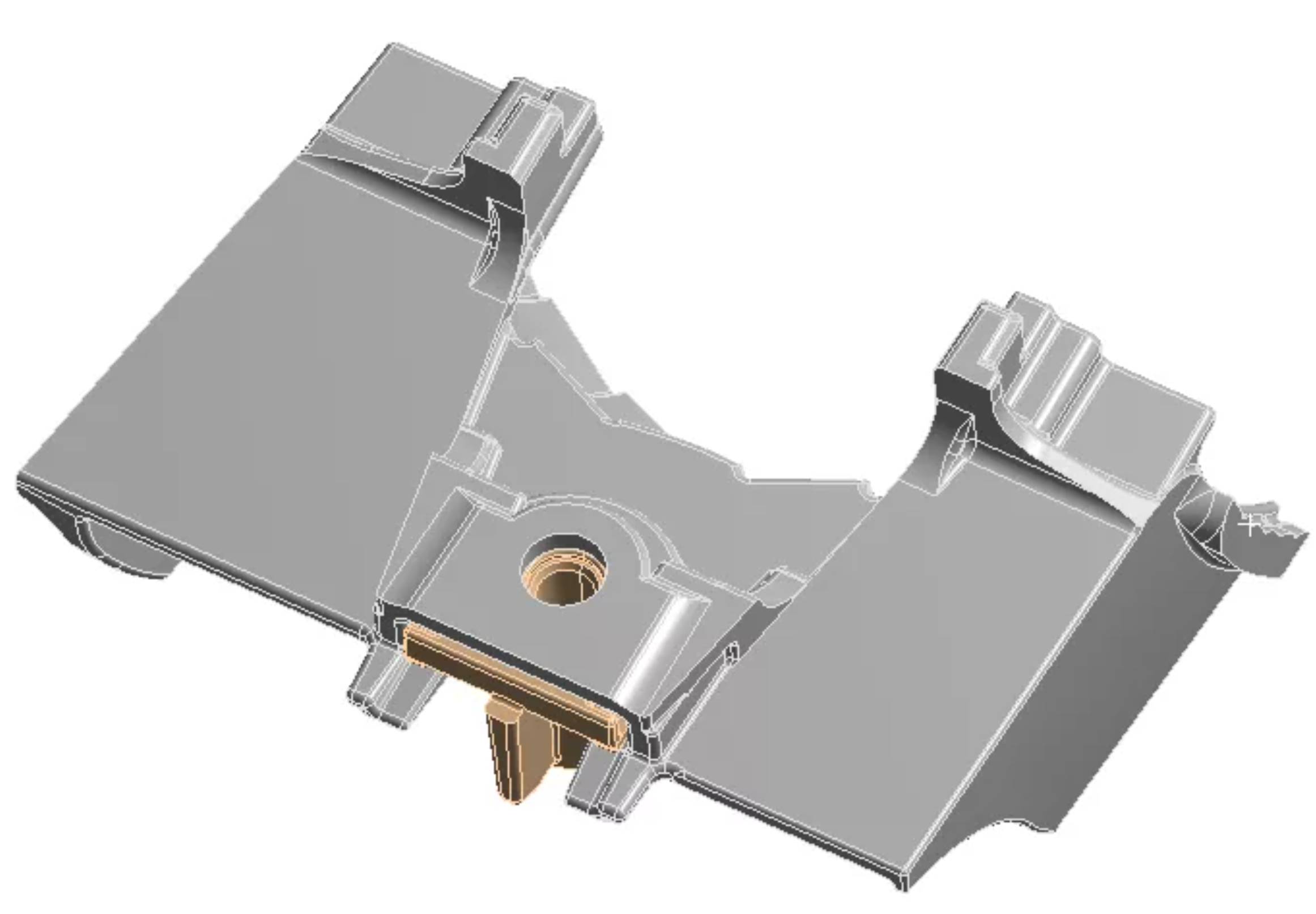

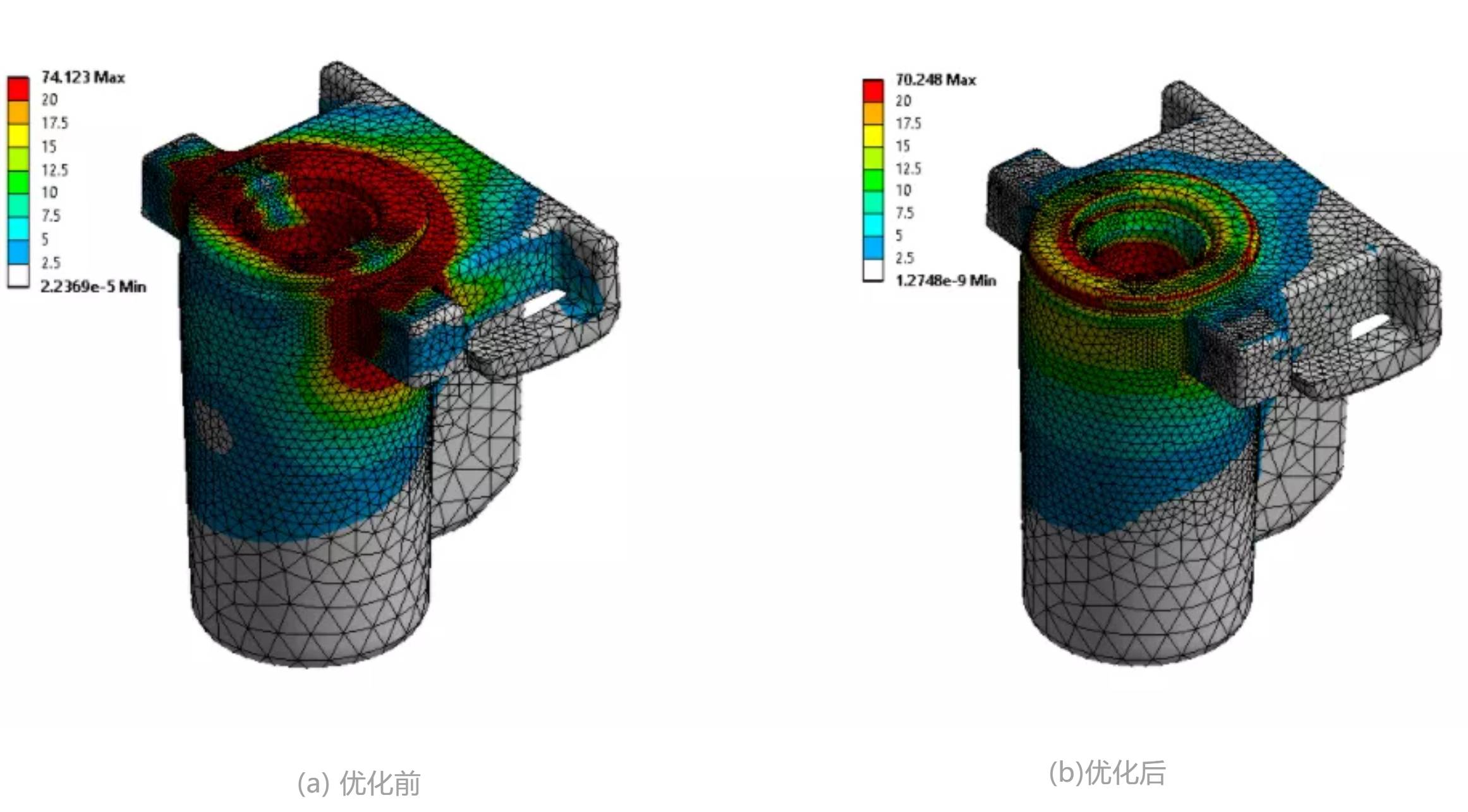

原文:《The Effect of Creep and Stress Relaxation on Automotive Lighting》 作者:Haiquan Zhang, Christine Roucoules, Ji Li 编译:王阳 张欣瑜 指导:林燕丹 汽车中的塑料 塑料广泛应用于汽车工业。目前,一辆汽车大约有30000个零件,其中1/3是由塑料制成的,总共有约39种不同类型的基本塑料和聚合物用于制造汽车。超过70%的汽车用塑料来自四种聚合物:聚丙烯、聚氨酯、聚酰胺和PVC。塑料使工程师能够设计任何产品形状,同时保持足够的强度和减轻重量。汽车照明的主要材料是塑料和弹性体,如PC、PP、ABS等。典型的汽车刹车灯如图1所示。 图1 汽车刹车灯中的塑料 塑料的蠕变和应力松弛 塑料是粘弹性材料,对应力的响应兼有弹性固体和粘性流体的双重特性。一些常见的力学效应有蠕变、应力松弛、断裂和疲劳。这些效应的变化特性对应变率、作用时间、作用历史和温度等因素非常敏感。多年来,我们已经开发了许多材料模型来预测粘弹性材料的行为,其中最成功的数学模型基于弹簧单元(弹性效应)和缓冲器单元(粘性效应)。包括麦克斯韦模型、开尔文模型和两者的结合。 蠕变是塑料最重要的失效模式之一。塑料受恒定的载荷时,表现出随时间变化的应变响应,如图2所示,这种行为称为蠕变。塑料粘弹性的另一个重要特性是应力松弛:如果塑料承受恒定的应变,则维持该应变所需的应力减小。应力松弛行为在垫片、密封件、弹簧和卡扣组件的设计以及螺栓预紧设计中非常重要。 图2 蠕变和应力松弛 有一些著名的标准用于测量塑料的蠕变性能。一个是ASTM D2990,即《Standard Test Methods for Tensile, Compressive, and Flexural Creep and Creep-Rupture of Plastics》,该标准描述了试验设备、相关计算和基本概念;另一个类似的是ISO 899-1,《Plastics-Determination of creep behavior-Part 1: Tensile creep》。 蠕变曲线中有3个阶段,如图3。第一阶段发生在相对较短的时间内。在此阶段,应变迅速增加,但由应变随时间的变化确定的应变率降低。蠕变的第二阶段是稳态。应变率近似恒定。在第三阶段,应变率迅速增加。该区域的高应变将开始导致材料的颈缩等失效。通常,蠕变的第一和第二阶段通常是最重要的。图4显示了来自Total Material的ABS/PC蠕变试验数据示例。 图3 蠕变的三个应变的变化阶段 图4 应变测试数据示例 蠕变应变或应变速率是应力、应变、时间和温度的函数。蠕变的第一阶段通常表现为时间硬化或应变硬化。蠕变的第二阶段不表现出时间硬化或应变硬化。在此阶段,蠕变应变率通常是恒定的。蠕变取决于温度,温度效应通常通过阿累尼乌斯定律表示: 其中Q是活化能,R是通用气体常数,T是绝对温度。 蠕变也与应力有关,第二阶段的蠕变应变值可用下述三个定律表达: 热条件下的汽车照明验证试验 汽车照明必须通过严格的测试,如随机振动、机械冲击、气候环境测试等。气候环境测试考虑真实环境的最高温度,以验证汽车照明产品不会因蠕变而失去功能。表1显示了汽车制造商进行的高温和低温贮存试验的条件。 表 1. 汽车照明产品测试环境示例 测试模式 停车情况下 测试时间/温度 最低温度 <0°C 和 最高温度 > 90°C下各自测试超12小时 用于汽车的典型材料PMMA表现出室温蠕变。其初始抗拉强度较高,但长期高应力载荷下会出现变形和裂纹现象。在评估最大螺钉扭矩时,由于螺钉垫部件中应力松弛的存在,3小时热循环试验后可检测到低扭矩(图5)。由于应力松弛的存在,长时间热循环试验后,过大的预载可能导致壳体夹具永久变形(图6)。 图5 3小时热循环试验后前照灯螺栓松动 图6 热循环试验超过100小时后,器材的永久变形 模拟蠕变分析 有限元法(FEM)是一种数值技术,用于解决由偏微分方程描述的实际工程问题。该技术实现由节点和元素表示。本文利用有限元分析软件对通过长时间热循环试验的停车灯进行蠕变模拟,该停车灯如图7所示。模拟包括蠕变数据的曲线拟合、蠕变模拟和相关性。通过这种模拟和关联,我们也可以模拟塑料中的应力松弛效应并检测永久变形。 图7 用于仿真的停车灯 蠕变模型的确定将取决于蠕变数据类型。蠕变应变是应力、时间和温度的函数,蠕变应变是应力、时间和温度的函数,同时还需包含热膨胀系数和温度相关模量。在本研究中,我们将分别在不同温度下进行曲线拟合。图8至图10显示了曲线拟合结果与实验数据在不同温度和应力水平下的比较。从图中可以看出,蠕变模型能够很好地描述ABS/PC在不同温度和应力水平下的蠕变行为。 图8 环境温度T下曲线拟合和实验之间的比较 图9 T1时曲线拟合和实验之间的比较 图10 T2处曲线拟合和实验之间的比较 停车灯组装到车身后,灯夹中有预载。我们在灯夹中应用位移边界条件模拟预载,并使用恒温代表高温环境。所有这些载荷都会在灯夹中产生应力松弛效应。为了减小模型尺寸,根据灯具的对称性属性,我们采用半模型进行计算。图11显示了全三维模型和半有限元模型。 图11 3D模型和有限元模型 永久变形的计算结果如图12所示。与实验结果2.0mm相比,仿真最大永久变形约为1.9mm。由于负载和高温的存在,这种显著的永久变形高于功能性剪切标准。变形会降低卡夹阻力,可能导致装配失败。图13显示了灯夹中的应力减小,70%的应力降低是由于应力松弛。图14显示了应力与时间的曲线。图15显示了试验前后不可恢复的蠕变应变。 图12 灯夹的永久变形 图13 灯夹中的应力 图14 灯夹中的应力随时间的衰减 图15 蠕变中的应变 蠕变的解决方案 通过模拟技术,我们可以预测蠕变。这使工程师能够在设计阶段优化产品,而无需原型。解决蠕变问题的一种方法是用更好的抗蠕变材料替换材料。例如,我们使用更硬的材料,具有更好的抗蠕变性能或降低预载来解决蠕变问题。二是加强结构,降低应力。由于蠕变是应力的函数,减小初始应力就可减小蠕变变形。图16显示了我们优化的螺栓下的结构,以避免在热循环试验中螺栓松动。图17显示应力减小且分布更均匀。通过优化,我们提高了前照灯部件的抗蠕变性。老化后的夹紧力衰减从50%降低到30%。 图16 优化结构以抵抗蠕变 图17 初始应力对应变的影响 结论 本文介绍了如何利用蠕变模拟来检测潜在的蠕变失效。在试验中,在模拟的高负荷和温度条件下,如何优化在灯夹上检测到的故障。通过蠕变试验数据随温度变化的曲线拟合,本文实现并检验了模型的准确性。在灯夹上运行的模型发现夹子中的最大永久变形为1.9mm,与实验结果2.0mm相当。我们还发现,在蠕变效应后,由于应力松弛,夹子中的应力降低了70%。 文章转自 微信公众号 IFAL

【技术文章】汽车材料中塑料的蠕变和应力松弛

于 2021-11-28 19:43:36 发布

4693 阅读

0 评论

1 点赞

发表评论 取消回复