伴随着汽车行业的飞速发展,汽车零部件的可靠性、耐蚀性、稳定性备受主机厂和消费者所关注。汽车零件的损坏有事故、磨损、腐蚀等三种损坏形式,其中腐蚀损坏最为严重。而汽车上的金属材料是腐蚀问题的重点对象。

汽车零部件金属表面腐蚀不仅破坏汽车的外观,还直接影响汽车的使用寿命,同时带来了环境的污染,事故的发生以及材料和能源的浪费。为此,汽车零配件中的金属件都需经过金属表面处理以增加耐锈蚀能力。汽车零部件电镀按功能分为三类:

车灯中的金属件包括各种紧固件、螺丝、隔热片、屏蔽罩、光学调整机构等。其主要是采用防护性镀层工艺,行业中常用的镀层有四种:冷镀锌、热浸锌、达克罗和镀锌镍。

一、冷镀锌

图1:冷镀锌工艺外观

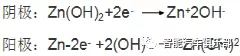

镀锌本质上是一种电化学反应和离子沉积过程,反应机理与工艺过程如下:

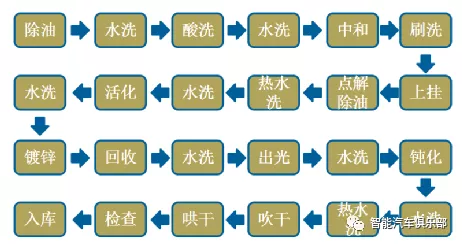

图2:冷镀锌的工艺过程

镀锌的颜色为蓝白色,Zn表面会在空气中形成氧化层,这种氧化层耐蚀性非常有限,经常发生白色腐蚀(白绣)。所以在镀锌后一般要进行钝化处理,钝化处理就是将镀锌件在特定的溶液中进行化学处理,使镀层表面形成一层致密且稳定的化合物转化膜。经钝化处理后,镀锌层耐蚀性可提高5-8倍,甚至十多倍,钝化的类型有以下几种:

(5)黑色钝化:不同程度的腐蚀防护性;

零件在酸洗、阴极电解除油及电镀过程中,可能在镀层和钢铁的晶格中渗氢,造成晶格扭歪,内应力增大,产生脆性。因而在钝化前需要在200~250℃烘箱中烘2h除氢,然后再钝化。

镀锌工艺中不同的镀锌液也具有不同的优缺点,下面是常用的镀锌液特点:

结晶粗,电流效率高,沉积速度快,均镀能力差,适用于简单件。

二、热浸锌

图3:热浸锌工艺外观

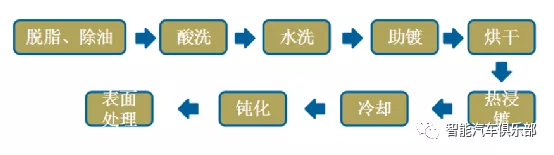

热浸锌是将预热后的工件放入熔融的锌浴中,浸镀一段时间,取出冷却后在表面获得一层美观且具有良好耐蚀层的工艺。热浸锌层形成过程是铁基体与最外面的纯锌层之间形成铁-锌合金的过程,铁-锌合金具有良好的结合力。

图4:热浸锌工艺流程

通常电镀锌层厚度5~25μm,而热镀锌层一般在65μm以上,甚至高达100μm。热浸锌镀层独有耐蚀性优异,加工工艺较简单,成本低。缺点是尺寸精度难以控制,不适合结构复杂和体积较小的零件。

三、达克罗

达克罗是DACROMET的译音,又称达克锈、锌铬膜等,即片状锌基铬盐防护涂层,是国际上金属表面处理的一种高新技术。其工艺不用电沉积方法而将工件直接浸入达克罗处理液中,或用刷涂、静电喷涂法使处理液粘附于工件表面,然后经烧结而成的含锌、铝及铬元素的无机转化膜。

图5:达克罗涂层外观通常为银白色

达克罗被普遍用在灯具金属零件中,特别是一些螺栓与螺丝,其具有很多卓越的优点如:无氢脆现象、耐高温腐蚀、有较强的抗盐水腐蚀能力、对油漆的附着力强、有一定导电性、可焊性,可进行电泳涂装、生产工艺全程闭路循环,几乎无污染问题 。

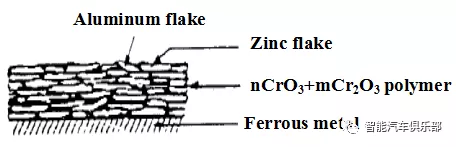

达克罗处理液主要由锌片、铝片、铬酐及部分有机添加剂组成,成膜过程中六价铬大部分转化为三价铬,形成Cr2O3+CrO3,作为粘接剂将基体与铝片、锌片等相互连结,构成立体网状结构,其防腐机理是屏蔽、钝化及电化学保护三者的综合作用:

图6:达克罗防护膜

涂层中铝、锌的电极电位低于基体金属铁的单位,故涂层受到局部损坏或腐蚀介质浸入, Zn 、Al 作为腐蚀微电池阳极而被腐蚀,基体金属作为阴极得到保护。

四、镀锌镍

镀锌镍是指在含有锌镍盐溶液的镀液中电镀在工件表面形成一层致密镀层的方法。镀层中镍的含量为8%-15%。

图7:镀锌镍工艺外观

该镀层的优点是耐腐蚀性能极强,一般能达到1000h的耐盐雾试验。可以电镀形状尺寸复杂的工件,且氢脆性低,可焊接。缺点是成本高,镍的成本是锌的10倍还高。在镀锌镍之后也需要进行钝化,其钝化之后的颜色比镀锌略暗淡。

文章转自 公众号 智能汽车俱乐部

发表评论 取消回复