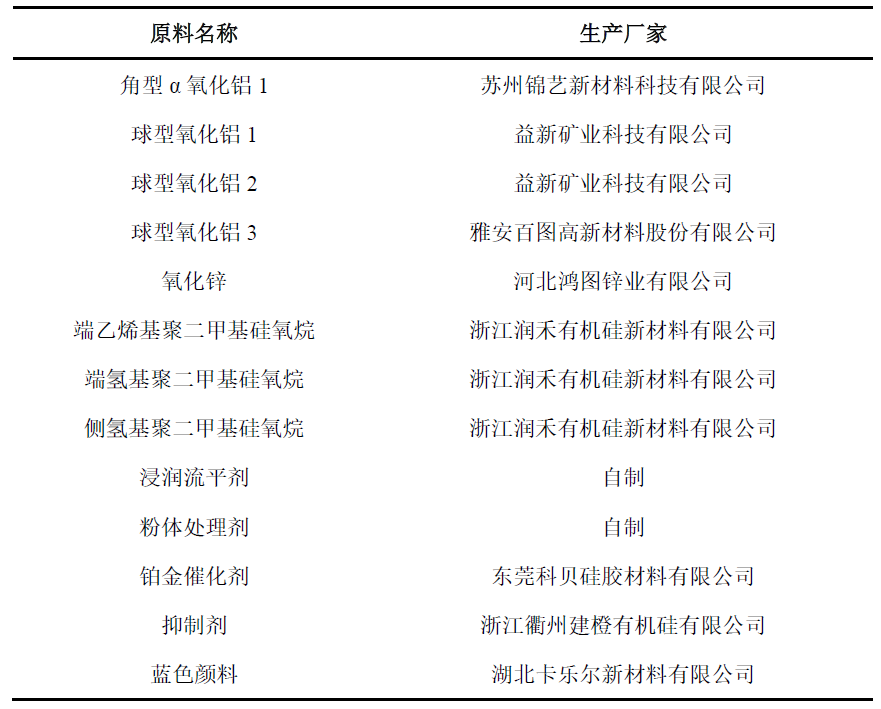

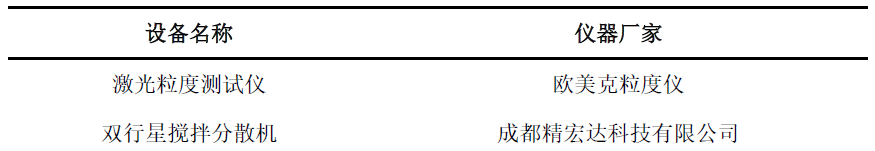

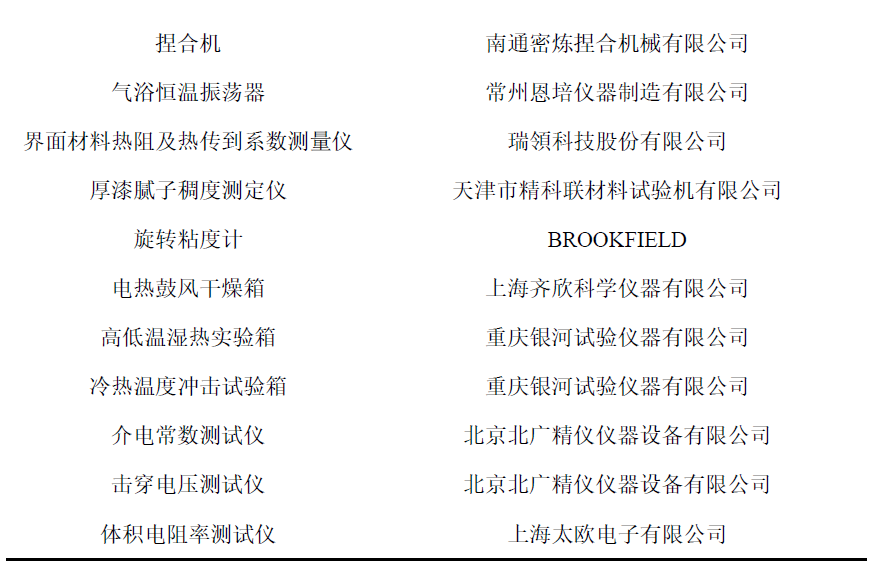

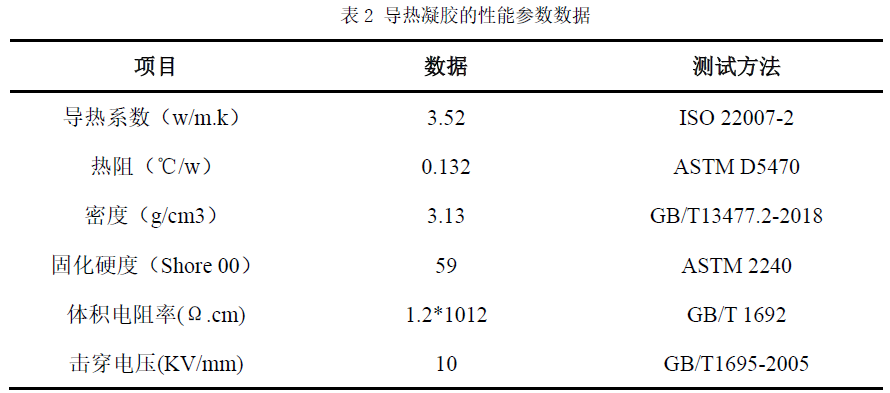

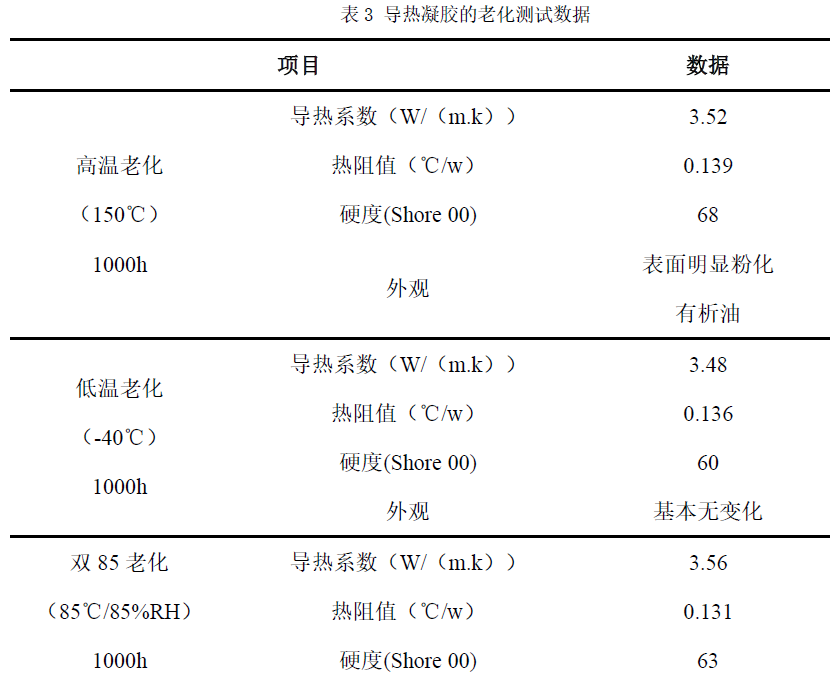

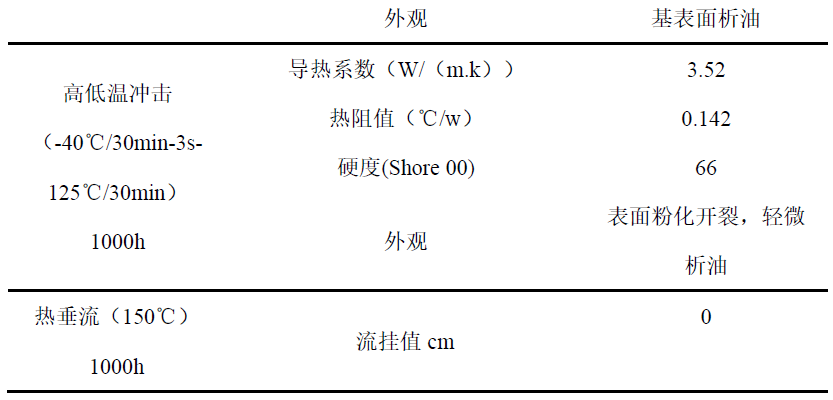

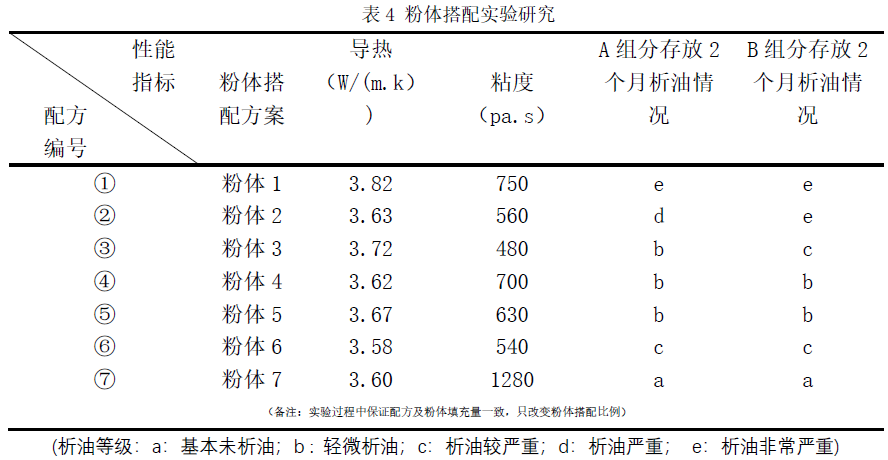

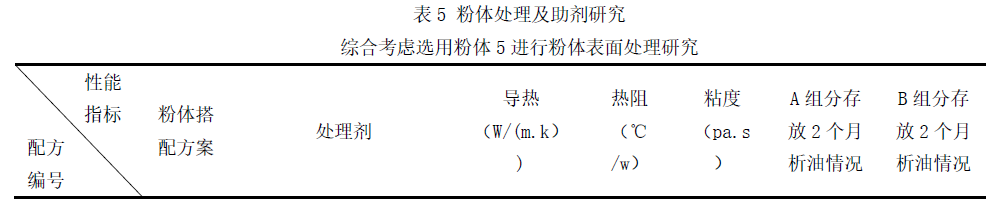

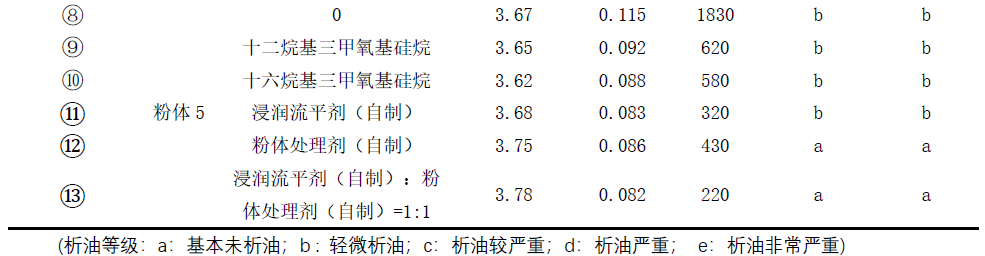

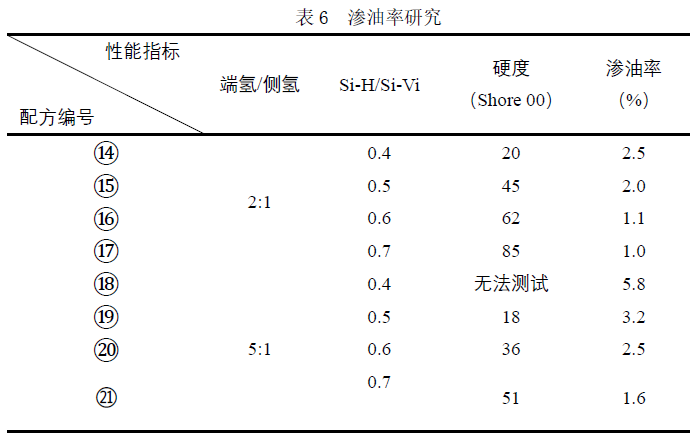

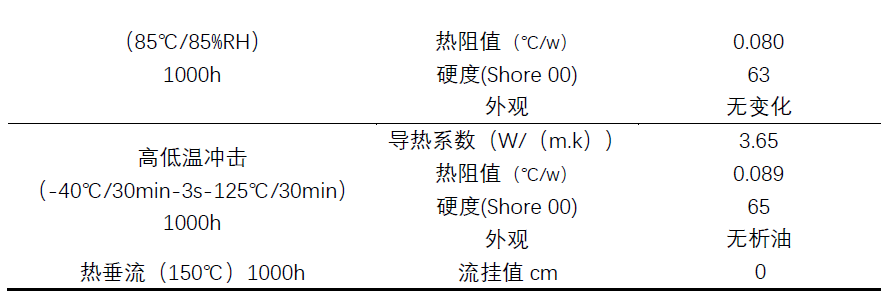

简介:车灯模组散热设计中,为了确保 LED模组温升管控及局部高温平衡,提高车灯模组的使用寿命和稳定性,一般需要在发热元件与散热器之间的缝隙填充导热凝胶。针对目前高导热凝胶,如导热系数 3.0 W/(m·k) 以上时普遍存在的粘度大挤出差,老化后的导热和热阻的衰竭快,容易渗油、开裂及热垂流等问题,本文通过粉体搭配、表面处理及高活性分子链扩链剂的设计合成和生产工艺控制,制备得到导热系数高、施工性能优异的 3.5 W/(m·k) 双组分导热凝胶。在进行高低温循环、高温高湿、氙灯辐照等老化测试后,该导热凝胶性能依然保持稳定。 关键词:车灯模组;导热凝胶;低热阻;高导热 00 前言 有机硅凝胶是一种是由液体和固体共同组成的称之为“固液共存型材料”的特殊有机硅橡胶,以高分子化合物构成网状结构,具有独特的性能。其固化前一般分为 A、B 双组分,在金属铂化合物的催化作用下,有机硅树脂基体上的乙烯基或丙烯基与交联剂分子上的硅氢基发生反应交流形成三位网状结构的聚合物,产品整体呈现为可导热低硬度凝胶状弹性体。导热凝胶具有高导热、可变形涂覆的软体材料,可用于车灯模组散热设计,可以更快的把热量传导出去,确保 LED 模组温升管控及局部高温平衡,保证设备温度稳定,可以在不同环境老化下也具有良好的性能指标,提高车灯模组的使用寿命和稳定性。本文制备了一种高导热的车灯模组用导热凝胶,并对其进行系统老化性能测试。 01 实验部分 1.1、主要原材料 1.2、设备与仪器 1.3、导热有机硅凝胶的制备 有机硅凝胶是一种是由液体和固体共同组成的称之为“固液共存型材料”的特殊有机硅橡胶,以高分子化合物构成网状结构,具有独特的性能。其固化前一般分为 A、B 双组分,在金属铂化合物的催化作用下,有机硅树脂基体上的乙烯基或丙烯基与交联剂分子上的硅氢基发生反应交流形成三位网状结构的聚合物机体,产品整体呈现为可导热低硬度凝胶状橡胶弹性体【1】。 1.3.1 高导热有机硅凝胶 A 组分的制备【2】 在双行星搅拌分散机中加入 25 份端乙烯基聚二甲基硅氧烷,90 份球型氧化铝 1,80份球型氧化铝 2,90 份角型α氧化铝 1,20 份氧化锌,5 份球型氧化铝 3,1 份侧氢基聚二甲基硅氧烷,1 份端氢基聚二甲基硅氧烷,保真空搅拌(P≤-0.08MPa)搅拌 40min;2. 抽真空搅拌 5 分钟出料。 1.3.2 高导热有机硅凝胶 B 组分的制备 在双行星搅拌分散机中加入 30 份端乙烯基聚二甲基硅氧烷,90 份球型氧化铝 1,80 份球型氧化铝 2,90 份角型α 氧化铝 1,15 份氧化锌,5 份球型氧化铝 3,0.5 份铂金催化剂,0.1 份抑制剂,0.1 份蓝色颜料,保真空搅拌(P≤-0.08MPa)搅拌 40min;2. 抽真空搅拌 5 分钟出料。 1.4 、性能测试 导热硅凝胶测试主要包含三大板块,施工性能测试、基础性能参数测试、可靠性能测试。在车灯模组中使用导热有机硅凝胶对用胶工艺有着较高的要求,产品粘度、压延性、固化速度及流挂性、沉降率等都会影响到产线工艺装配效率及一次合格率;在车灯模组成品使用过程中导热凝胶的基础性能参数关乎到模组运行稳定及安全性,如导热凝胶电性能、固化硬度、导热及热阻、挥发物含量等;车灯模组是非常复杂的一类汽车零部件,种类繁多而且技术难度很高,大部分是建立在技术上的一些创新但需要同时做到创新与稳定的相互协调。导热凝胶是车灯模组中热管理核心材料,需要考虑在汽车运行、停放、清洗等多种应用场景对车灯模组影响,因此针对凝胶的高温、低温、湿热、温度冲击、热垂流等各项环境可靠性验证评价是非常有必要的。 1.4.1 施工性能评价 将 A、B 组分别取 500g 放置恒温 25℃环境 60min 后按照相应的测试标准要求开始测试,并记录测试数据(表 1)。 导热凝胶渗油率测试方法:1.用电子分析天平称量导热垫片质量,记为 W1;2.将导热片上下各附三层滤纸或吸油纸,上下依次用玻纤布,总质量为 W2,滤纸(吸油纸)钼箔夹住,再用工装夹具夹紧。调整螺母使样品压缩 40%-50%;3.将带有样品的夹具放入 125℃的恒温干燥箱中保持 48h。测试完成后取出放置室温环境 24h,小心剥离滤纸(吸油纸),测试记录烘烤后样品和玻纤布的总质量 W3; 根据公式:渗油率=【1-(W3-W2)/W1】×100%计算得到导热凝胶的渗油率。 1.4.2 性能参数评价 将 A、B 组分别取 500g 放置恒温 25℃环境 60min 后按照相应的测试标要求制备测试模块,室温养护 48 小时后开始测试,并记录测试数据。 1.4.3 可靠性能评价 将 A、B 组分别取 500g 放置恒温 25℃环境 60min 后按照相应的测试标要求制备测试模块,之后将样品置于标准环境下(23±2℃,50±5%RH)养护 48 小时,将测试模块分别放置于环境模拟老化箱中按照要求调整参数开始测试并记录时间。当老化时间结束后取出测试模块放置于室温平衡 24h 后开始数据测试,并记录测试数据(表 3)。 1.4.4 常规导热硅凝胶综合性能评价 如上述常规双组分导热有机硅凝胶性能所示,其导热系数、电性能等符合车灯模组应用要求,但导热凝胶的压延稠度值较小且粘度及热阻值较大,易造成车灯模组装配精密度不达标,热管控不良率提升等问题。该导热凝胶经过沉降观测实验发现经过长期存储后导热填料沉降明显,产线使用过程中需要增加长时间搅拌分散工艺甚至造成不同车灯模组所使用的导热凝胶基础参数发生较大变化。同时该类型导热有机硅凝胶通过环境可靠性检测数据分析发现,在经过高温及温度冲击试验后产品出现开裂及热垂流等失效情况,不利于车灯模组的运行稳定性且会缩短车灯模组使用寿命。 02 导热凝胶研究与应用验证 2.1、车灯模组用导热硅凝胶应用要求 根据车灯模组的特殊应用场景,对其热管理系统中所使的导热硅凝胶提出了相对常规凝胶更严格的要求,产品压延稠度值>9cm 且不可有垂流现象、导热≥3.5w/m.k、体积电阻率>1.2*1010Ω.cm、击穿电压>6KV/mm,硬度值 45~65 Shore00 范围,导热有机硅凝胶在经过各项环境可靠性测试后各项性能保持率≥90%,挥发物含量≤200ppm(D3~D10)同时不可出现析油、开裂、热垂流等失效情况。常规导热有机硅凝胶尤其是在热阻、压延性及热垂流方面车灯模组要求相差甚远,需要对其失效原因分析并优化。 2.1.1 密度、粘度超限原因分析 导热有机硅凝胶的制备为达到高导热的应用要求,需要填充较多的导热填料尽可能多的形成导热通路而提高凝胶的导热率,但在过多的导热填料占比情况下整体密度上升,且会导致聚合物与填料颗粒的共存状态发生变化,分子链滑移及粉体颗粒位移会受到空间位阻及摩擦力影响进而导致凝胶粘度急剧升高,因此如何采用更少的填料占比和更低的颗粒摩擦力情况下制备出更高导热的凝胶产品是我们需要进一步研究的方向。 2.1.2 挥发物含量过高原因分析 导热凝胶所必须使用的原材料聚二甲基硅氧烷是由低分子环状硅氧烷(D4 环体或 DMC混合环体)在催化剂作用下缩聚而来,但由于初始原材料 DMC 属于多环体硅烷混合物,其开环及缩聚反应势能及聚合速度不同而导致在相同的反应条件中有微量环体硅烷残留,当以此聚二甲基硅氧烷制备导热硅凝胶而引入了低分子环体硅烷最终形成了挥发物。 2.1.3 渗油原因分析【3】 导热硅凝胶未硫化前为固液共存的状态,聚合物分子间未形成交联网状结构,使得制得的导热硅凝胶容易出现渗油的问题,在使用过程中造成配比失衡,固化后渗油则污染电子器件,降低其长时间工作的可靠性,因此需要在提高有机硅树脂导热率的同时,需要避免渗油的产生。固化前若粉体与聚合物相溶性差且粉体吸油值低则导致油粉脱离而渗油,导热硅凝胶固化后的交联密度越小,其渗油量越大。这是因为交联密度大的导热硅凝胶体系中,更多的有机硅高分子相互反应和交联成完整的网络结构体系,由于完整网络结构体系在单位体积形成密集的交联点数,未交联树脂在运动时与网络结构产生较大的摩擦系 数,阻碍了这些未交联树脂的流动,因此可减少了渗油量的产生,但若交联体系不足或使用较多不可交联的聚合物则会导致渗油加剧。 2.1.4 接触热阻过高且导热低原因分析【4】 当热量流过两个相接触的固体的交界面时,界面本身对热流呈现出明显的热阻,称为接触热阻。产生接触热阻的主要原因是,任何外表上看来接触良好的两物体,直接接触的实际面积只是交界面的一部分,其余部分都是空鼓缝隙。常规胶粘剂所使用粉体填料未能完全分散且与基础硅烷聚合物相容较差导致粉体形成微观团聚颗粒,而大粒径的团聚颗粒在热界面接触时作为支撑点而形成空鼓缝隙进而导致热阻偏大。 2.1.5 老化开裂及热垂流失效原因分析 导热硅凝胶是导热粉体与基础聚合物固液共存复合型材料,需要由基础聚合物交联提供的网状结构对粉体颗粒约束而形成柔性材料与刚性材料的复合体,最终展现为橡胶态导热弹性体材料。但当粉体颗粒分散不均匀会形成局部应力缺陷,同时聚合物交联不充分无法对粉体颗粒有效约束,聚合物分子链过短形成过多的交联点造成应力集中失去弹性,多种原因均会导致凝胶材料在老化过程中出现开裂及热垂流失效问题。 2.2 、实验验证 2.2.1 导热粉体选型及颗粒搭配对导热、粘度、沉降性能的影响【5】 粉体 1:70um 球形氧化铝 30 份,40um 球形氧化铝 70 份,5um 球形氧化铝 85 份; 粉体 2:70um 球形氧化铝 20 份,40um 球形氧化铝 60 份,5um 球形氧化铝 85 份,氧化锌 20 份; 粉体 3:70um 球形氧化铝 20 份,40um 球形氧化铝 60 份,5um 球形氧化铝 80 份,0.5um球形氧化铝 5 份,氧化锌 20 份。 粉体 4:70um 球形氧化铝 20 份,40um 球形氧化铝 60 份,5um 球形氧化铝 40 份,5um 角型氧化铝 40 份,0.5um 球形氧化铝 5 份,氧化锌 20 份。 粉体 5:40um 球形氧化铝 60 份,10um 球形氧化铝 40 份,5um 球形氧化铝 60 份,0.5um球形氧化铝 5 份,氧化锌 20 份。 粉体 6:40um 球形氧化铝 60 份,20um 球形氧化铝 40 份,5um 球形氧化铝 60 份,0.5um球形氧化铝 5 份,氧化锌 20 份。 粉体 7:40um 球形氧化铝 60 份,20um 球形氧化铝 40 份,5um 球形氧化铝 60 份,0.5um球形氧化铝 5 份,氧化锌 20 份,比表面积 150 的气相白炭黑 0.2 份。 由上述实验结果可知:1. 当配方中大粒径占比高时,导热性能提升较大,但析油较严重;2. 球型氧化铝降粘效果比角型氧化铝好;3. 配方中加入 0.5u 粉后能有效改善导热凝胶存放过程中的析油情况;4. 气相白炭黑虽然能有效改善析油情况但对粘度影响较大。 2.2.2 导热粉体界面处理对凝胶压延性及粘度、热阻性能的影响【4】 由上述结果可知:1.粉体不经改性处理,制得的硅凝胶粘度较高,析油情况较严重;2.使用常规偶联剂对粉体进行处理,能增加粉体与硅油的浸润性,能够降低体系粘度,使用自制浸润流平剂能有效降低体系粘度,使用自制粉体处理剂不仅能降低体系粘度,而且能提升凝胶导热性能,并在一定程度改善导热凝胶在长期存放过程中渗油的问题;3. 采用自制浸润流平剂与粉体处理剂复配方式制得的导热凝胶综合性能最优。 2.2.3 Si-H/Si-Vi 比例,端氢/侧氢比例以及单乙烯基/双端乙烯基硅油比例对导热凝胶渗油率的影响【3】 导热凝胶的固化状态受 Si-H/Si-Vi 比例及端氢/侧氢比例影响较大,直接影响导热凝胶固化后的稳定性,甚至有些劣质的产品会出现开裂渗油的情况,降低了电子元器件的安全性和稳定性。导热凝胶为 Si-H 与 Si-Vi 在铂金催化剂作用下经过加成反应而形成的三维网状结构,而 Si-H/Si-Vi 比及端氢/侧氢比决定了导热凝胶固化后的性能,如下为设计实验验证不同 Si-H/Si-Vi 比例及端氢/侧氢比例对导热凝胶硬度及固化后渗油情况的影响。 实验小结:1. 当端氢/侧氢比固定时,随着 Si-H/Si-Vi 比增加,导热凝胶的交联密度越大,硬度越高,未反应的游离乙烯基硅油越少,固化后渗油率越低,但 Si-H/Si-Vi 过大会导致胶体回弹性变差,胶体变脆;2.保持 Si-H/Si-Vi 一定时,当端氢/侧氢比增大时,端氢优先和体系中的乙烯基硅油发生反应,但不会形成三维网状结构,导致胶体交联密度降低,硬度降低,致使未反应的乙烯基硅油更容易渗出,导致产品渗油率偏高,固本实验优选端氢/侧氢=2:1,Si-H/Si-Vi=0.6. 03 车灯模组用导热凝胶的制备 3.1 、导热硅凝胶的制备 3.1.1 高导热有机硅凝胶 A 组分的制备 在双行星搅拌分散机中加入 25 份端乙烯基聚二甲基硅氧烷,90 份球型氧化铝 1,80份球型氧化铝 2,90 份角型α氧化铝 1,20 份氧化锌,5 份球型氧化铝 3,1 份侧氢基聚二甲基硅氧烷,1 份端氢基聚二甲基硅氧烷,保真空搅拌(P≤-0.08MPa),搅拌 20min;抽真空搅拌(P≤-0.08MPa)2 小时出料。 3.1.2 高导热有机硅凝胶 B 组分的制备 在双行星搅拌分散机中加入 30 份端乙烯基聚二甲基硅氧烷,90 份球型氧化铝 1,80份球型氧化铝 2,90 份角型α氧化铝 1,15 份氧化锌,5 份球型氧化铝 3,0.5 份铂金催化剂,0.1 份抑制剂,0.1 份蓝色颜料,保真空搅拌(P≤-0.08MPa),搅拌 20min;抽真空搅拌(P≤-0.08MPa)2 小时出料。 3.2 、综合性能检测 04 结果与讨论 本优化方案所制备的硅宝双组分导热有机硅凝胶经 CNAS 检验中心检测,各项指标达到车灯模组用导热硅凝胶的应用要求,且在产品的施工性能、基础性能和环境可靠性能优于常规的导热硅凝胶,具备了高导热、低粘度、低热阻、低挥发和优异的压延性及抗垂流性能,满足客户在普通车灯模组及防雾车灯模组中的使用要求,解决了高导热与低粘度、压延好的矛盾点,为车灯装配行业提供了更好的选择,具备广阔的市场前景和社会经济效益。 文章转自 公众号 IFAL

车灯模组用导热硅凝胶的制备与研究

于 2023-09-08 11:35:49 发布

4358 阅读

1 评论

3 点赞

请教大神~丰田日行灯、转向灯共用是靠BCM发信号,然后灯光驱动来开闭实现的吗?