摘 要:该文总结汽车贯穿式汽车尾灯在设计开发过程中需要综合考量的几大维度的问题。通过机械性能、热性能和物理性能进行综合比对选择材料;通过红外预热摩擦焊的工艺进行焊接;贯穿灯的产品插拔力、人机工程校核进行 CAE 校核;最佳注塑工艺的注射、保压压力和时间展开 DOE 因子解析;光泽色差反光率对比锁定最佳外观效果材料。 关键词:贯穿式汽车尾灯;红外预热摩擦焊;人机工程;注塑工艺;贯穿灯材料 随着我国汽车行业的快速发展,目前市场呈现百花争鸣的态势,消费者对汽车的新颖造型和功能追求越来越高。2012 年林肯 MKZ 使用贯穿式尾灯打开了尾灯设计的新风尚:贯穿式造型尾灯[1]。贯穿灯一般使用焊接工艺[2],热板焊接的原理是将需焊接的 2 个塑料件的表面用热板同时加热,然后在一定的压力下压合熔融部分材料,冷却之后塑料件之间形成牢固的链接[3]。振动频率和振幅连续可调的电磁振动头可以确保产品不会虚焊[4]。在贯穿灯的设计开发过程中需要关注每一个可能影响产品总成性能表现的因子。 贯穿式汽车尾灯近年来在市场上的新车型上面有了很广泛的应用,可以发现贯穿式的尾灯在汽车市场及造型部门的应用中呈现上升的趋势,针对这类产品,往往会涉及贯穿灯与车辆两侧车大灯的造型匹配和延续性,产品本身也会涉及一些典型的要求,比如防水透气功能的实现,气密性、水密性的实现,包括内外板的聚甲基丙烯酸甲酯 (PMMA) 与工程塑料合金 (PC+ABS)的焊接功能,焊接时候的相容性,双色注塑的匹配性,双色注塑、物理气象沉积(PVD)、硬质涂层(Hardcoating)和工艺的性能考量,振动摩擦焊接的一些性能考量,产品的整体插拔力的考量,以及造型车身的外观视觉效果的考量。因为产品横贯车身,所以一般都比较长,这样就会产生诸如翘曲、波浪纹、褶皱、缩水、粒点、橘皮、卷边、异响、烫伤、烧焦、压肿、飞边、熔接线、银丝、断差、光影不顺、抛光痕和 PVD 漏镀等各种各样的不良问题。因此,在贯穿灯的设计初期,到过程管控,再到异常分析对策,最终到装车试验功能验证等,需要全方位地进行人机料法环的预判和分析。结合数据模拟和实物分析及参数因子 DOE 试片验证等手段,最终设计和开发出可靠的贯穿灯产品。 材料的选择是贯穿式汽车尾灯非常核心的一个环节,材料的性能会影响到产品本身的性能,包括工艺中注塑、焊接、PVD 和产品成型之后的冷热循环及插拔力等诸多核心性能的实现。贯穿式汽车尾灯通常使用透明的材料作为一个外板,利用 PMMA 透明料和 PMMA黑色料双色注塑成一个外板,同时配以 PC+ABS 的内板,通过焊接的工艺来进行整体的成型。 2.1 内板材料选择 关于基材 PC+ABS 材料的选择,需要综合考虑拉伸强度、断裂伸长率、弯曲模量、热变形温度及最重要的熔融指数的表观,同时因为是汽车外饰件,产品的外观光泽、黑度及成型性也需要综合考量,所以基于如下的打分表(见表 1)的对比,最终选择了材料 3。 贯穿式汽车尾灯在 T3 试模之后,从产品的内外板单件到产品的总成都产生了不少的问题点。针对这些问题点进行分析。 2.2 外板材料选择 在确定了内板的成型材料之后,需要重点考量产品的外板材料,外板材料肩负着外观和整体透光的要求。所以一般从透明性的要求来说,行业里会有 PMMA和 PC 2 种材料的选择,PMMA 材料的黑度包括光泽性会优于 PC,同时 PC 材料在耐候试验之后,会出现发黄的现象,所以在外观上就会选择 PMMA。目前行业内也会有 PC 改性的材料可以符合使用要求,但是往往价格比较贵,所以最终选择了 PMMA。 在确定了 PMMA 和 PC+ABS 的工艺之后,首先可以确定的是焊接之后,因为产品比较长,需要做退火的处理,以此防止应力集中产品开裂现象出现。 红外预热振动摩擦焊。贯穿灯在进行焊接工艺选择的时候,需要面临 2 个问题的考验,第一,产品需要达到灯一级的外观,内外板焊接之后,往往会产生焊渣和焊屑、焊丝等次生料。这样外观上就无法满足客户的要求。第二,相关的焊渣、焊屑和焊丝也会对后序工序的 PVD 工艺产生非常大的影响。因为 PVD 沉积的膜厚非常的薄,所以在有这些杂质的时候外观往往是被判定为不良品的。因此基于图 1(a)的普通摩擦焊接缝和图 1 (b) 的红外预热振动摩擦焊接缝的对比,最终会选择红外预热摩擦焊的工艺用于贯穿灯的焊接。 产品的总成的插拔力要求是插入力小于 65 N,拔出力大于 98 N,在这样的试验要求情况下,综合考虑材料物理性能的影响(见表 2),对产品的总成进行计算机辅助工程(CAE)解析的分析,最终发现产品的总成满足整体的要求,在前期就规避了插拔力不足的影响。 针对注塑件产品来说,在产品的造型面会有 2 种情况产生,第一种情况是如果在 P.L 线附近的夹角因为整车的造型而比较尖锐,这样的情况下,产品出来之后因为尖边会对内部生产工艺过程的操作工人和产品总成的安装工人,以及车辆的使用者在触碰的情况下造成伤害。第二种情况是在 P.L 线附近有飞边和毛刺的产生,在进行下一道工序的时候会对产品产生划伤,对操作工人产生划伤手指等操作的风险。因此在设计的前期,就会针对产品的边缘部分进行产品角度的校核,一般会尽量把产品的角度做到 65°以上,同时在边缘部分比如凸台部分可以做玉缘的结构,形成圆形的过渡,这样就不容易对人造成伤害,最后在产品的开发阶段,可以使用 UL 利边测试仪对(图 2)产品的边缘进行检测。 DOE当贯穿灯产品出来之后,产品出现了比较严重的问题点,包括:①主浇口气痕——扇形气痕;②产品结构印(缩印/应力痕)———存在结构印;③温差线———温差线伴有发白状。且产品的批次工艺调整的状态不同,经常出现产品品质的来回波动,往往一种不良调整消除之后,另外一种不良或者多种不良就会出现。在这种情况下,就非常有必要进行产品注塑工艺的试验设计(DOE)分析,来进行最佳工艺的筛选。 第一步,需要通过注塑短射来确定注塑是否左右侧走胶均衡(如图 3 所示)。 第二步,对注塑工艺产品的如上不良现象影响最大的 3 大模块展开 DOE 的因子解析,分别是保压压力的 DOE 因子解析、射出速度的 DOE 因子解析和保压时间的 DOE 因子解析,基于此 3 类分析,最终选择出最佳工艺(见表 3)。 产品在开发的过程中,随着客户对于整车的外观定义标准的变更,在设计初期对产品方案策划的时候,进行的材料性能解析所选择的材料类型可能在其他的产品性能方面可以满足开发的需求,但是当客户对整车外观匹配提出新的要求和标准的时候,就需要基于材料进行改性调整。通过最佳改性材料光泽色差反光率对比(表 4)和最佳改性材料产品外观和尺寸对比(表 5)2 个综合维度的考量,最终选择出材料 3 的各项指标是最匹配本零件的综合性能要求。 随着我国新能源和传统汽车行业的兴起和突破,汽车贯穿式汽车尾灯在市场上开始更多地应用于选配和车型上。本文通过对贯穿式汽车尾灯的设计和开发的研究,有如下总结和业界同仁分享。 (1)贯穿灯材料的选择:需要综合考虑产品总成性能对材料物性、工艺流程中焊接力的评估,双色注塑工艺对材料的流动性的影响。材料的选择需要综合考虑拉伸强度、断裂伸长率、弯曲模量、热变形温度及最重要的熔融指数的表观,同时因为是汽车外饰件,产品的外观光泽、黑度及成型性也需要综合考量,建议对材料的机械性能、热性能和物理性能进行综合比对考量。 (2)贯穿灯焊接工艺的选择:最终会选择红外预热摩擦焊的工艺用于贯穿灯的焊接。综合考虑接缝的外观及避免虚焊等因素。 (3)贯穿灯的产品插拔力、人机工程校核:选取其中的一个点去进行分享,希望更多的工作和验证在虚拟设计阶段进行,尽量前期规避风险,同时也可以用UL 利边测试仪之类的工具进行产品的后续校核验证。 (4)最佳工艺 DOE:在产品开发出现不良的时候,可以对注塑工艺产品的不良现象影响最大的 3 大模块展开 DOE 的因子解析,分别是保压压力的DOE 因子解析、射出速度的 DOE 因子解析和保压时间的 DOE 因子解析。 参考文献: [1] 孔新星,周丹,李虎强,等.贯穿式汽车尾灯 PMMA 灯罩应力与寿命研究[J].汽车文摘,2019(6):32-36. [2] 陆淳豪,朱庆棠.塑料灯具摩擦焊原理及应用[J].汽车电器,1995(6):14-16. [3] 马冬玲,赵高明,益小苏.塑料焊接方法及其机理[J].现代塑料加工应用,1993(3):49-53. [4] 上羽贞行,富川义郎.超声波马达理论与应用[M].杨志刚,郑学伦,译.上海:上海科学技术出版社,1998. 免责声明 本篇内容来源于期刊--科技创新与应用,作者--江晓翊,孟云飞(敏实集团),文中观点仅供分享交流,不代表本公众号立场。如涉及版权等问题,请您告知,我们将及时处理。

贯穿式汽车尾灯设计与应用

于 2023-02-06 18:50:10 发布

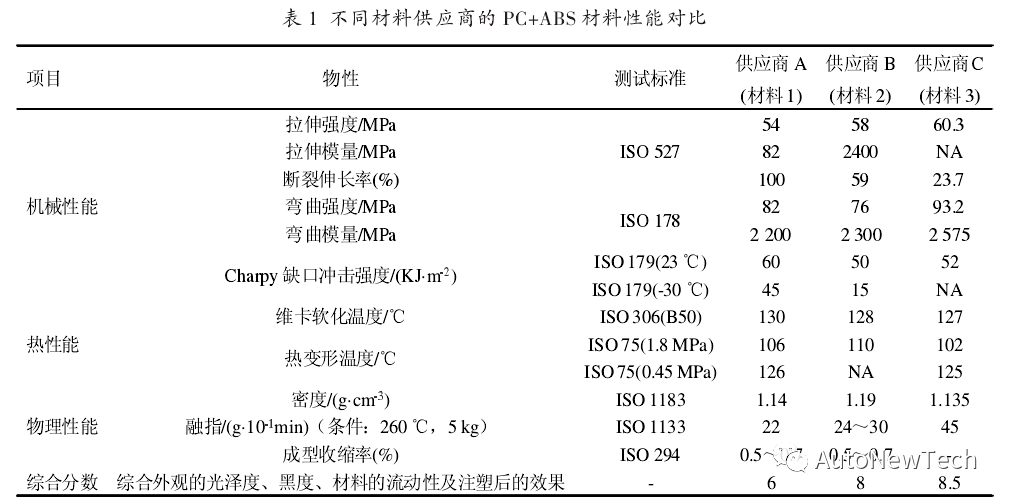

6958 阅读

0 评论

4 点赞

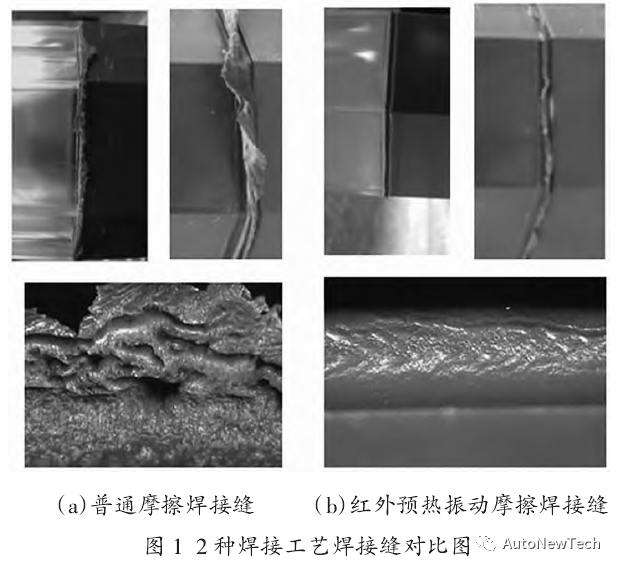

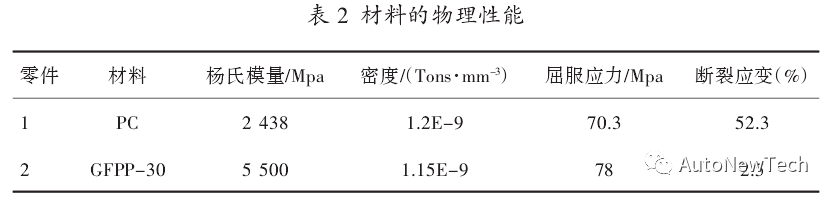

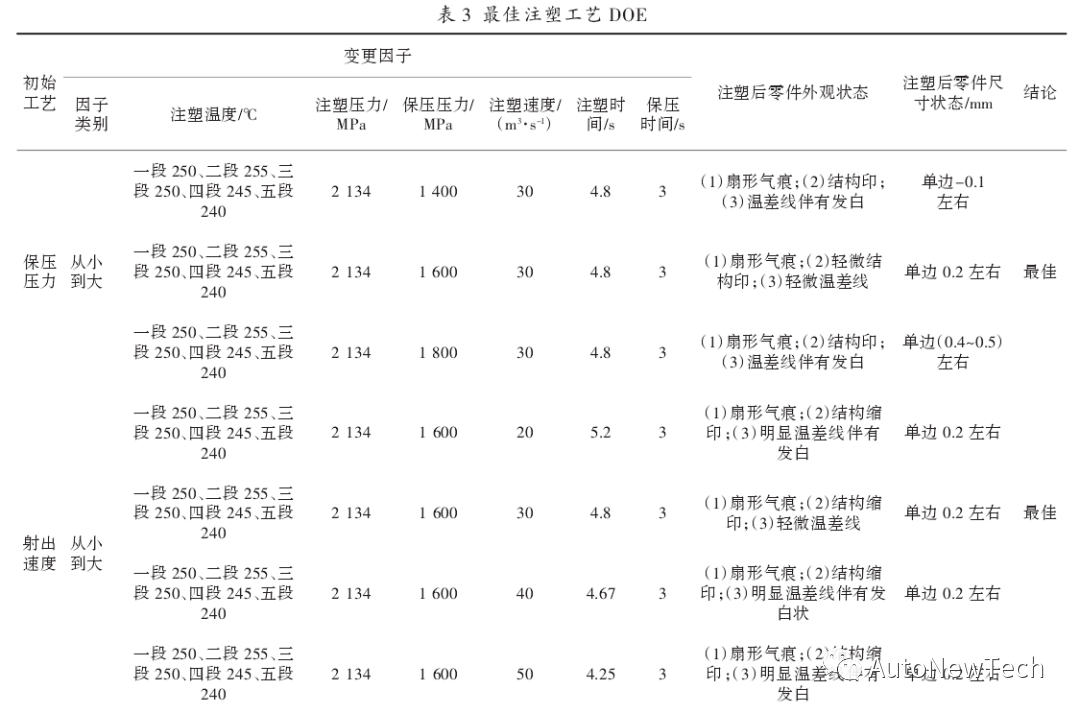

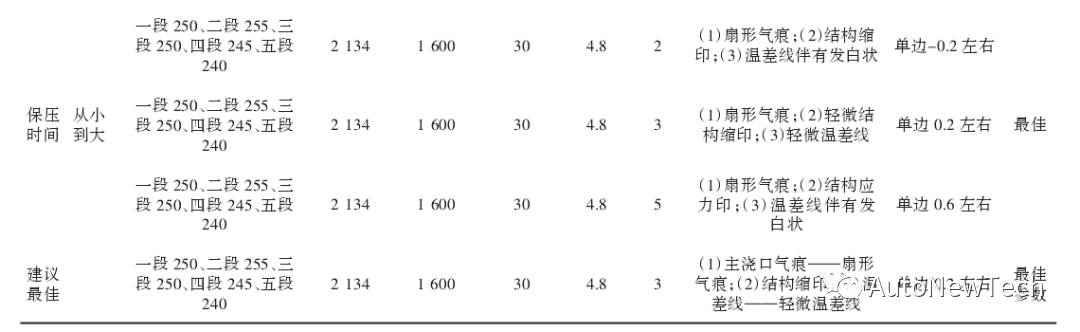

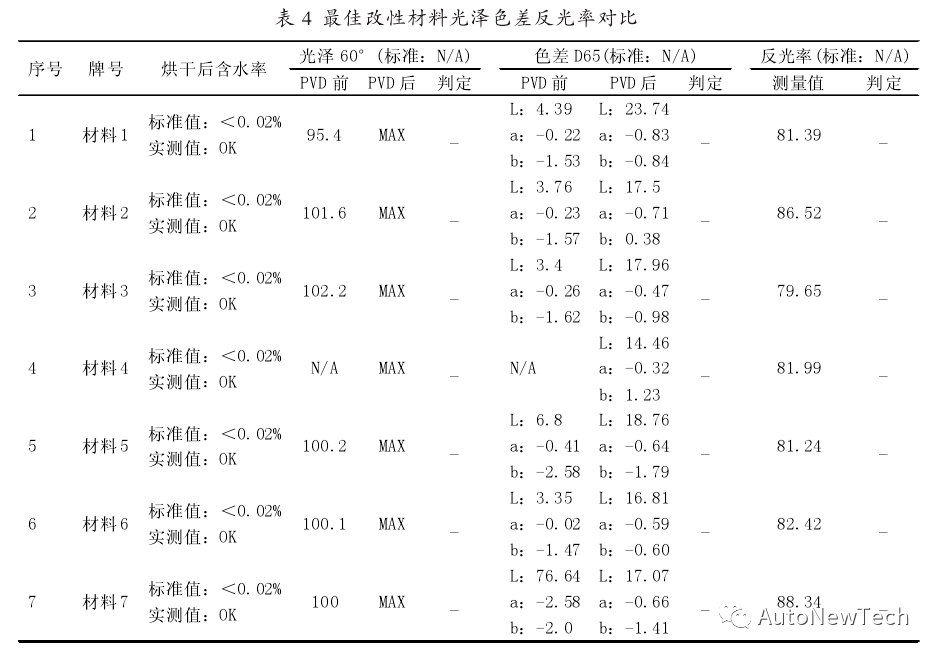

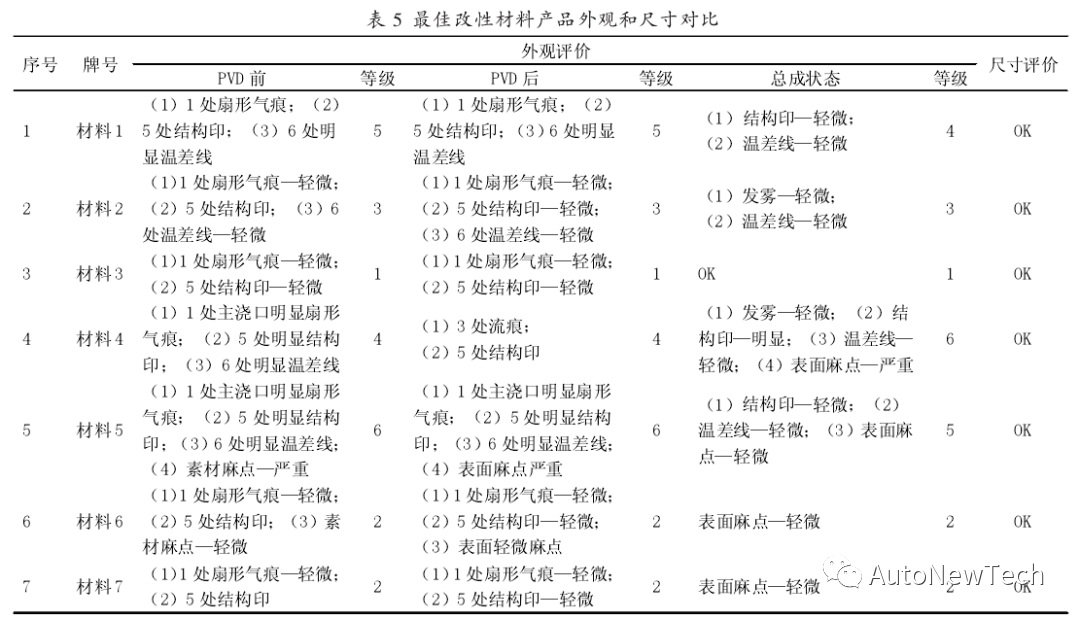

发表评论 取消回复